GardenWeb

Техника работы краскопультами

Работа ручными краскопультами обычно производится двумя рабочими. Один из них работает удочкой, т. е. окрашивает, второй — поддерживает необходимое давление в аппарате, подкачивая состав насосом и наблюдая за манометром.

Следует помнить, что при нормальном и постоянном давлении распыление состава происходит без толчков и он равномерно ложится на поверхности. Если же давление повышать и снижать, то окрасочный состав распыляется неравномерно, окраска бывает неодинаковой, что ведет к образованию потеков.

Во время работы удочку следует держать так, чтобы форсунка была направлена перпендикулярно к окрашиваемой поверхности, так как направление факела распыла окрасочного состава под углом менее практично.

Пробную окраску выполняют на какой-либо неответственной части поверхности, определяя длину красочного факела и равномерность распыла краски. При нормальной работе краскопульта длина факела равняется 75—100 см. В силу этого форсунка должна находиться о г окрашиваемой поверхности на указанном расстоянии. Если форсунка будет находиться на несколько удаленном расстоянии от окрашиваемой поверхности, то распыляемая струя не будет долетать до нее и много краски будет потеряно. Если форсунка находится ближе к поверхности, чем длина факела, то происходит отскок наносимого окрасочного состава, что также увеличивает потерю краски.

Указанная выше длина факела 75—100 см бывает при нормальном давлении 3—4 ати при условии, что окрасочный состав имеет нормальную густоту. Если густота краски несколько повышена, то давление следует увеличивать. Когда густота колера занижена, давление несколько снижается. Следует помнить, что в зависимости от давления воздуха меняется длина факела. Поэтому рекомендуется периодически наблюдать за манометром и поддерживать нормальное давление. Когда же нет манометра, то давление поддерживается путем определенных усилий на насос. Кроме того, работу краскопульта можно регулировать по длине факела, который хорошо виден со стороны.

Качество окраски во многом зависит от того, как выполняется работа форсункой. При неправильном движении удочки, а с ней и форсунки на поверхности возможны пропуски окрашиваемых мест.

В основном пропуски бывают от неправильного движения удочки и при быстром ее передвиганий-. Если форсунка несколько задерживается на одном месте, на поверхности создается избыток окрасочного слоя, который образует капли. Высыхая, они превращаются в бугорки или же окрасочный состав стекает с поверхности, образуя потеки. Форсунку следует передвигать по поверхности круговыми движениями, в нормально выбранном темпе, что не только предупреждает от пропусков и потеков, но и дает возможность получить чистую, ровную окраску без просвечивающих мест.

Иногда с одного раза окрасить, или «укрыть», поверхности невозможно. Тогда после подсыхания нанесенной за первый раз краски окрашивание повторяют, слегка покрывая поверхность. Это нужно для того, чтобы избежать толстых наслоений краски, ее растрескивания, и шелушения.

Чтобы получить окраску высокого качества, мастер должен периодически осматривать окрашенные поверхности, исправлять, если возможно, тут же недостатки на рис. 2 показана работа краскопультом и схема движения удочки.

Окрашивание электрокраскопультами в основном выполняется одним рабочим-оператором. До начала работ электрокраскопульт следует тщательно осмотреть, устранить все неисправности, проверить правильное вращение рабочего колеса, заземлить корпус краскопульта. Затем присоединяют нагнетательный и всасывающий шланги, заполняют полость насоса окрасочным составом и, опустив всасывающий шланг с сеткой-фильтром в сосуд с краской, включают краскопульт и определяют равномерность распыления им краски. По мере расходования краски сосуд наполняют вновь тщательно процеженным окрасочным составом.

Во время работы надо следить, чтобы корпус краскопульта несильно нагревался, так как это может привести к сгоранию обмотки.

Длину факела следует выбирать практически, что зависит от густоты окрасочного состава, мощности электродвигателя и других данных.

В остальном техника работы мало чем отличается от окраски ручным краскопультом (рис. 3).

При работе пистолетами-распылителями их следует держать так, чтобы струя окрасочного состава была направлена перпендикулярно к поверхности. Для этого до начала работы прежде всего следует опробовать пистолет и провести соответствующую регулировку величины напора подаваемой краски и воздуха от компрессора. Избыточная подача воздуха сильно распыляет краску, а недостаток не обеспечивает нужного распыления, и на поверхности появляются потеки. При правильной регулировке пистолета и нормальной подаче окрасочного состава и воздуха во время работы пистолет оставляет окрашенную полосу, не имеющую резких границ, что дает возможность во время работы совмещать полосы краски без потеков.

Если краска на одной стороне имеет потеки, значит, следует произвести дополнительную регулировку. Во время работы пистолет должен находиться на расстоянии 20—35 см от окрашиваемой поверхности. Длина факела бывает различной, что зависит от вязкости краски, ее густоты, мощности компрессора и ряда других данных (рис.4).

После каждой смены или при длительных перерывах в работе краскопульты, удочки, форсунки, шланги, а также и пистолеты-распылители следует хорошо промыть, протереть, просушить и смазать нужные места соответствующими смазками.

На что обратить внимание при выборе удочек на краскопульт

Удочки, удлинители для безвоздушных краскопультов.

Удлинители, удочки на безвоздушные краскопульты предназначены для покраски труднодоступных мест, для покраски крупногабаритных изделий, при проведении окрасочных работ в помещениях или на улице.

Принцип работы: удочка представляет собой полую металлическую трубку с резьбовыми соединениями на обоих концах. Для накручивания на безвоздушный краскопульт резьба тип «мама», для прикручивания соплодержателя резьба типа «папа»

Существуют два типа удочек на безвоздушные краскопульты:

1. удочки прямые: краска при выходе из краскопульта проходит трубку удлинителя под высоким давлением и выходит из нее, не меняя при этом направление.

2. удочки с поворотным механизмом: краска, проходя трубку удлинителя, попадает в поворотный механизм, который изменяет направление распыления краски. Угол поворотного механизма фиксируется специальным болтом,что позволяет выдерживать угол распыления в процессе покраски.

Прямые удочки используют для покраски стен и потолков,удочки с поворотным механизмом можно использовать еще и для покраски сложно доступных, скрытых полостей окрашиваемого изделия.

Обычно, удочки выпускаются с двумя типами резьбового соединения:

— 7/8” – для безвоздушных краскопультов американского производства, например, типа Graco или Titan

— 11/16” – для безвоздушных краскопультов европейского производства, например, типа Wagner

Удлинители безвоздушных краскопультов выпускаются с различной длины:

— 30 см, 45 см, 60 см, 90 см, 1 м, 1,2 м, 1,5м, 2 м

Удочки вышеуказанной длины бывают как поворотные, так и прямые.

Существуют и более длинные удочки, до 3-х метров, но такие удочки не поставляются. В случае необходимости, удочки, теоретически, можно скручивать между собой и тем самым набирать необходимую длину. При этом следует понимать, что качество окраски может сильно ухудшится при использовании таких длинных удочек

§ 17.5. Форсунки для распыления раствора

Форсунки (наконечники), надеваемые на конец растворного шланга, служат для распыления раствора по оштукатуриваемой поверхности при его нанесении машинами.

Пневматические форсунки. Для нанесения раствора с помошью сжатого воздуха, подаваемого от компрессора по шлангу, применяются пневматические форсунки. Сжатый воздух как бы разбивает или распыляет раствор на мелкие частицы и наносит его с большой скоростью на оштукатуриваемую поверхность.

Пневматические форсунки бывают с кольцевой и центральной подачей воздуха.

Форсунка с кольцевой подачей воздуха (рис. 118) устроена следующим образом. На штуцере 1 закрепляется хомутом растворный шланг, по которому к форсунке подается раствор от растворонасоса. К другому концу штуцера гайкой закрепляется резиновый наконечник 2, соединенный со штуцером гайкой 3. В корпусе штуцера около наконечника имеется кольцевая выточка 4, в которую ввертывается патрубок 5 с вентилем 6. По патрубку в форсунку подается сжатый воздух.

Рис. 118. Форсунка с кольцевой подачей воздуха:

1 — штуцер, 2 — резиновый наконечник, 3 — гайка, 4 — кольцевая выточка, 5 — патрубок, 6 — вентиль

Во время работы раствор, проходящий через форсунку, подхватывается сжатым воздухом и с силой выбрасывается на оштукатуриваемую поверхность распыленной струей-факелом. Вентиль 6 служит для регулирования подачи сжатого воздуха и, следовательно, изменения величины факела. Излишнее количество воздуха вызывает чрезмерное распыление раствора и увеличивает его потери. При недостаточном количестве воздуха раствору не сообщается нужная скорость, и он падает на полоне долетев до оштукатуриваемой поверхности.

Если длина факела выбрана правильно, то потери раствора при оштукатуривании потолков составляют лишь 6—8%. Поэтому оператор должен строго следить за правильным выбором длины факела распыления.

Форсунку с центральной подачей воздуха иногда называют универсальной, потому что, изменяя расстояние между воздушной трубкой и наконечником, можно получать требуемый факел распыления в зависимости от густоты раствора и выполняемой работы. При приближении воздушной трубки к наконечнику форсунка дает широкий факел, а при удалении факел распыления сужается. Этой форсункой можно наносить раствор на расстоянии 100—400 мм от поверхности, создавая в зависимости от назначения оштукатуриваемой поверхности различные по виду фактуры.

Все пневматические форсунки имеют сменные наконечники с отверстиями разных диаметров. Это необходимо, во-первых, потому, что они быстро изнашиваются и требуют замены, а во-вторых, для лучшего нанесения раствора различной густоты.

Бескомпрессорные форсунки. Применение сжатого воздуха при нанесении раствора требует установки компрессора, что усложняет и удорожает штукатурные работы. Создано несколько конструкций бескомпрессорных форсунок, с помощью которых раствор наносится при повышении давления в растворонасосах.

Форсунка конструкции А. В. Абрамова (рис. 119) состоит из корпуса 5, к которому под углом 75° присоединен конический патрубок 2;приставного сменного конуса 6, прикрепленного к корпусу гайкой; пробкового крана 3 и штуцера 4, последний присоединен к растворному шлангу.

Рис. 119. Бескомпрессорная форсунка конструкции А. В. Абрамова:

1 — гайка, 2 — патрубок, 5 — кран, 4 — штуцер, 5 — корпус, 6 — сменный конус, 7 — направление раствора в форсунке

Струя раствора, подаваемого растворонасосом, поступает из конического патрубка в корпус форсунки по касательной к его окружности, получая вращательное винтообразное движение. Скорость движения струи раствора в сменном конусе 6 значительно увеличивается. Под действием центробежной силы струя раствора вылетает из отверстия конуса в форме полого конусообразного факела с основанием в виде кольца.

Форсунка применяется для нанесения известковых растворов состава 1 : 3, цементно-известковых 1:1:4 и известково-гипсовых 1:1:3.

Форсунка конструкции А. С. Шаульского изображена на рис. 120.

Рис. 120. Бескомпрессорная форсунка конструкции А. С. Шаульского:

1 — трубка, 2 — гайка, 3 — вкладыш, 4 — резиновая диафрагма

Распыление раствора происходит с помощью диафрагмы 4 из мягкой резины толщиной 2—2,5 мм. Диафрагма имеет форму круга диаметром 40—42 мм, в центре ее прорезана щель длиной 10 мм, которая необходима для выхода раствора.

Поступивший в форсунку раствор давит на диафрагму, которая вздувается пузырем. Щель диафрагмы открывается и из нее выбрасывается раствор, но не факелом, а плоской струей толщиной 20—30 мм и максимальной шириной до 500 мм. Ширина щели определяет длину струи. Чем уже отверстие щели, тем длиннее струя.

Диафрагма изнашивается после оштукатуривания 1000—1500 мг поверхности.

Производительность форсунки 800—900 м 2 оштукатуренной поверхности в смену при толщине слоя раствора 6—8 мм. Форсунка работает от растворонасосов производительностью 1—3 м 3 /ч.

Плоская струя раствора, выбрасываемая из форсунки, покрывает оштукатуриваемую поверхность без пропусков и утолщений. Плоская струя удобна тем, что можно наносить раствор полосками, не забрызгивая рядом находящиеся конструкции.

Форсунка конструкции А. А. Тольмера (рис. 121) состоит из металлического патрубка 4, внутренний диаметр которого 86 мм, штопорообразного вкладыша 3 и насадки наконечника 2 с выпускным отверстием 9—14 мм. Вкладыш необходим для того, чтобы придать раствору вращательное движение. Раствор, пройдя по патрубку, выбрасывается конусообразной струей. При растворонасосе производительностью 1,5 м 3 /ч на патрубок надевают насадку с отверстием 9 мм, а при растворонасосе производительностью 3 м 3 /ч — с отверстием 14 мм. Форсунка весит 0,5 кг.

Рис. 121. Бескомпрессорная форсунка конструкции А. А. Тольмера;

1 — ручка, 2 — наконечник, 3 — вкладыш, 4 — корпус

Бескомпрессорные форсунки, несмотря на удобство в обращении, имеют и недостатки. Ими можно наносить лишь растворы с осадкой стандартного конуса 10—14 мм. Более густые растворы закупоривают шланги и отверстие конуса, а более тощие расслаиваются. Кроме того, во время работы такими форсунками трудно регулировать длину факела распыления.

Для нормальной работы каждой форсунки необходимо строго соблюдать определенный порядок. Когда раствор наносят пневматической форсункой, то в нее надо сначала пустить струю сжатого воздуха и только после этого — раствор. Если же сначала в фор-сунку пустить раствор, а затем сжатый воздух, то может образоваться растворная пробка, вызывающая остановку насоса и требующая разборки и прочистки форсунки.

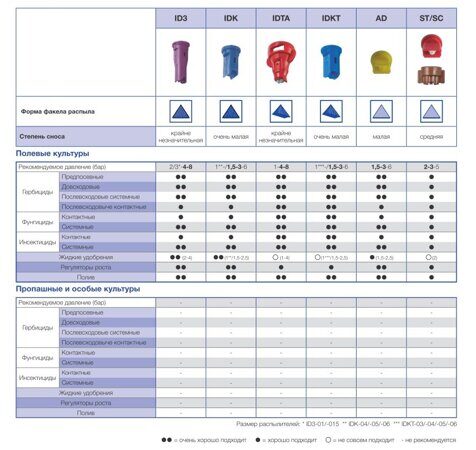

Как выбрать распылители для опрыскивателей?

Владельцы сельхоз угодий часто задаются вопросом – как выбрать распылители на свою технику? Опрыскивание – это важный процесс, от которого, во многом, зависит будущий урожай. Чтобы правильно провести внесение фунгицидов и инсектицидов, важно, чтобы на опрыскивателе были установлены правильные распылители. На сегодня используются два основных вида распылителей – инжекторные и щелевые. По мнению большинства специалистов, более эффективными и продуктивными являются инжекторные распылители Lehler, нежели их щелевые аналоги.

На сегодня производится много разных форсунок, которые отличаются формой, размером капель, расходом и давлением рабочего раствора.

ID/IDN – универсальный инжекторный распылитель высокого давления (5-7 атм.). Он имеет большую смесительную камеру, позволяющую получать однородные крупные капли с невысокой скоростью испарения и минимальной вероятностью сноса в случае ветра. Объемные капли рабочей жидкости наполнены небольшим количеством воздуха, вследствие чего они лопаются при контакте с листьями растений, обеспечивая равномерное распределение удобрений.

IDK/IDKN – это стандартные инжекторные распылители для гербицидов, которые входят в базовую комплектацию опрыскивателей. Они имеют меньший калибр, чем ID/IDN и рассчитаны на работу при давлении 2,5-3 атм. Для них характерна меньшая скорость движения капель и меньшая проникающая способность в стеблестой обрабатываемых культур.

IDKT – это двухфакельные инжекторные распылители, предназначенные для внесения контактных препаратов при небольшом давлении, порядка 2,5-3 атм. Использование двухфакельных форсунок приводит к уменьшению размера капель и увеличении вероятности их сноса при высокой скорости ветра, увеличенной температуре воздуха и его низкой влажности. Зачастую этот тип форсунок используют для опрыскивания культур с большой поверхностью листьев. С их помощью можно обрабатывать растения с двух сторон – как с верхней, так и с нижней.

LU, SТ – это щелевые однофакельные форсунки для опрыскивателей, предназначенные для работы при небольшой скорости ветра (3-4 м/сек), невысокой температуре и увеличенной влажности.

DF – двухфакельные щелевые распылители. Для них характерен мелкий размер капель и, соответственно, высокая вероятность сноса вносимых пестицидов. Этот тип форсунок может применяться только при хороших погодных условиях.

FD – это дефлекторные форсунки для полевых опрыскивателей, используемые для обработки посевов почвенными гербицидами.

ТR – это форсунки с полым конусом, предназначенные для обработки инсектицидами и фунгицидами садовых растений. Их практически не используют для обработки сельскохозяйственных культур.

Кроме перечисленной классификации, распылители отличаются по материалу их изготовления. Различают следующие типы форсунок для опрыскивателя:

- керамические;

- полимерные;

- из нержавеющей стали;

- из латуни.

По износоустойчивости изделия из разных материалов можно расставить в следующей последовательности:

Керамические элементы имеют самый большой срок эксплуатации. Если их сравнивать с полимерными, то срок их работы практически в 4 раза больше.

Как определить размер распылителя по цвету?

Чтобы упростить задачу как подбирать распылители, для их разных калибров введена цветовая маркировка:

Величина расхода в л/мин. при давлении в 3 атм.