- Оборудование и инструменты

- Опоры для станка

- Спиртовка CRB

- Станок для родбилдинга CRB Advanced Hand Wrapper System and Deflection Tool & Base Station

- Станок для родбилдинга Stinger SACC-RWM

- Станок для создания нитками орнамента RENZETTI Wonder Weaver

- Стойка-держатель для станка

- Струбница для склейки пробковых колец

- Держатель удилищ CRB Rod Dryer Clutch Upgrade for RDS & DCRDS

- Мотор для сушки смол 220V

- Мотор для сушки смол DM-18 220V

- Приспособление для выравнивания колец перед установкой

- Станок для родбилдинга в сборе CRB Advanced Hand Wrapper System

- Станок для намотки колец спиннинга

- Делаем машину для намотки тороидальных катушек на базе Arduino

- Комплектующие

- Подробности сборки

- Намоточное кольцо

- Катушка

- Корпус машины

- Ролики-держатели тороида

- Крепление шагового двигателя

- Двигатель постоянного тока

- Инфракрасный датчик

- Основание аппарата

- Корпус контроллера

- Схема подключения

- Навигация в меню

- Читают сейчас

- Редакторский дайджест

- Похожие публикации

- Снова о автономной Arduino-метеостанции на батарейках

- Как воскресить раннюю электронную музыку с помощью Arduino?

- Часы для обнаружения жестов на основе машинного обучения, ESP8266 и Arduino

- Средняя зарплата в IT

- Минуточку внимания

- Комментарии 42

Оборудование и инструменты

Опоры для станка

Деревянные опоры для станка для родбилдинга. Оснащены бархатными прокладками под бланк. ..

1 700.00 р. 2 799.00 р.

Спиртовка CRB

Спиртовая горелка (спиртовка) компании CRB изготовлена из пластика. Удобная спиртовая горелка и..

Станок для родбилдинга CRB Advanced Hand Wrapper System and Deflection Tool & Base Station

Станок для обмотки колец CRB Hand Wrapper System AHWS-1 имеет уникальную систему намотки нити, ..

Станок для родбилдинга Stinger SACC-RWM

Станок для намотки колец на бланк и просушки лака. Работает от сети 220 вольт. Скорость вращения рег..

5 900.00 р. 8 720.00 р.

Станок для создания нитками орнамента RENZETTI Wonder Weaver

«WONDER WEAVER» — это станок родбилдера, разработанный для облегчения плетения вокруг цилиндрическог..

Стойка-держатель для станка

Стойка-держатель удобный вспомогательный инструмент для родбилдинга. Предназначена для обтачивания р..

3 450.00 р. 4 500.00 р.

Струбница для склейки пробковых колец

Струбница — инструмент для склейки пробковых колец. ..

Держатель удилищ CRB Rod Dryer Clutch Upgrade for RDS & DCRDS

Держатель удилищ для сборки и ремонта CRB Rod Dryer Clutch Upgrade for RDS & DCRDS предназначен ..

Мотор для сушки смол 220V

Мотор, для вращения удилища во время сушки смол. Малые обороты позволяют смоле равномерно распред..

Мотор для сушки смол DM-18 220V

18RPM Drying Motor for RDS Rod Dryer DM-18 — мотор для вращения удилищ во время сушки смол. Малые..

Приспособление для выравнивания колец перед установкой

Приспособление для выравнивания колец относительно катушкодержателя перед установкой на спиннинг.&nb..

Станок для родбилдинга в сборе CRB Advanced Hand Wrapper System

Станок для обмотки колец CRB Hand Wrapper System AHWS-1 имеет уникальную систему намотки нити, ..

Станок для намотки колец спиннинга

Теперь по порядку. Верхнее колено от спиннинга с тестом 7-30 грамм и другие — покупать не советую. Мои друзья собрали на таких кончиках спиннинг — строй получился очень быстрый, спиннинг пригоден только для микро вертушек и микро колебалок так же микро воблеры .

Первым делом на кончике от спиннинга нужно снять кольца. Делаем это так — берем спирт медицинский и смачиваем вату , обворачуем ватой намотку которая держит кольца и на верх наматываем пищевую пленку ( можно и другую, с пищевой пленкой работать удобней) и оставляем на ночь . Почему » спиртовая ванна » — нагревая бланк огнем ( горелки , зажигалки ) большая вероятность испортить сам кончик и прийдется выбросить бланк ( для подальшей сборки кончик не пригоден )

После такой » спиртовой ванны » лак легко отделить от колец и срезать нитку по ножке кольца ( не стоит резать нить на самом бланке). После удаления колец я шлифую мелкой наждачной бланк.

Почему шлифовать ?- карта колец нашего спиннинга не совпадет с местами где стояли старые кольца. Сначала беру 360 зернистость и снимаю по всему бланку лак и 400 полирую. Процес длительный и пыльный.

Теперь самый сложный этап — подогнать и вклеить вклейку на спиннинг.

Примерно — толщина вершинки 1 мм ( где вставляется тольпан ) даст тест спиннинга на выходе от 1 грамма . Чем толще вершинка 1,5 мм тем выше нижний тест.

Длина вклейки должна быть до 30 см. Иначе вершинка будет тяжелой и спиннинг будет лапшыстым и при проводке будет проваливатся на рывках.

Обычно отрезают 20 см от вершинки и ставят вклеечку длиной от 20 до 30 см в зависимости от карты колец.

Теперь про карту колец . У нас спиннинг длиной 1.5 метра ( примерно получится или 1.6 м ) это 5 футов. Смотрим карты колец которые нам предлагает фирма Фуджи или ищем в интернете на форумах схемы расстановки колец и выбираем себе ту которая вам нравится. На своем спиннинге я сделаю как на картинке- от тюльпана 8 см поставлю раннинг ( так называют мелкое кольцо в нашем случае от фидерного кончика ) второй раннинг на расстоянии 9 см от первого и третий раннинг на расстоянии 11 от второго.

Значит примерно ( объясню сейчас почему примерно ) 8+9+11 = 28 см длина моей вклейки . Значит я отрежу 20 см от кончика и вставлю вклеечку длиной 28 см.

Почему примерно — если конус на вклеечке вот другой чем на дорогих фирменных вклеечках + я хочу поставить вклеечку с фидерного кончика а они есть как мягкие так и жесткие ( у меня вот лежал от сломанного отцом фидера ) и она с стекловолокна. Поэтому расстояние между раннингами может изменится . У меня стоит такая карта колец на первом спиннинге 7,5+8+9,5= 25 см

У меня пришлось отрезать 24 см от вершинки так как хоть и кончик от спиннинга длиной 2,7 м — а диаметр где будет стоять вклеечка был 2,5 см ( наружный ) . Принял решение резать на длине 24см и диаметром наружным 3,0 мм.

Первый раз брал кончик от спиннинга длиной 2,1 м и отрезал всего 10 см от края и получил диаметр 2,8 мм ( наружный ) и поставил вклеечку. Поэтому заранее обратите внимание на то где будет ваша вклеечка стоять при покупке кончика в магазине ( раньше когда ходил со штангелем по магазинам — продавцы смеялись , сейчас спрашивают какой спиннинг хочу собрать и рассказывают кто какие и для чего покупают )

От длины 28 см отмеряем еще до 2.5 см и рисуем метку. Это будет ступенька . Которую вставим в бланк .

После того как вы семь раз перещитала какая у вас будет длина спиннинга и отрезали ( только напильником ) нужно место среза ( торец ) зачистить и обмотать ниткой + не полинитесь и на нить нанесите супер клей. Такая хитрость позволит уйти от не чайных повреждений бланка при процессе подгонки вклеечки. После нанесения клея через мин 5 я круглым мелким натфильком немного рассверливанию отверстие на бланке ( длина 5 мм от среза ) добавляется до 0,2 к толщине вклеечки

Сделал маленькую ступеньку ( главное плавную ) у меня не получилась буду через 2 дня ( на дежурстве ) подгонять что Б ступенька была плавной ( иначе вклеечка может сломатся)

И немного нужно убрать толщины вклеечки где она стыкуется с бланком. Все это доработается через пару дней. И да супер клей я не рекламирую ( и не начинайте про эту флудить

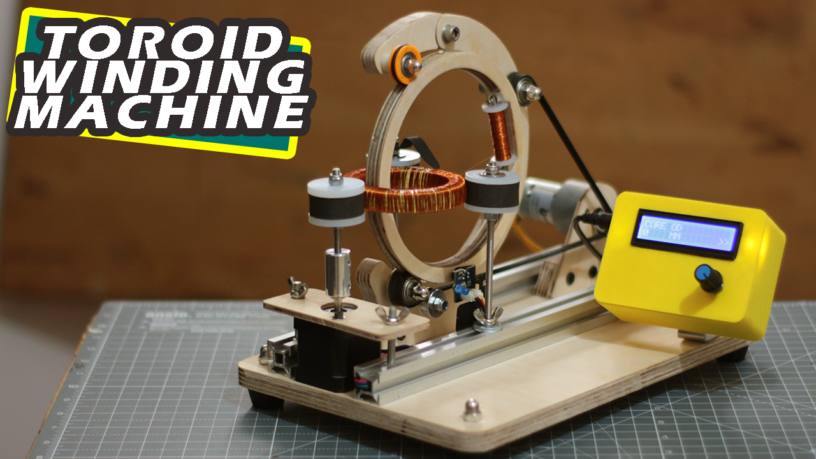

Делаем машину для намотки тороидальных катушек на базе Arduino

Всем привет, представляю вам изготовленную мною машину для намотки тороидальных катушек на базе Arduino. Машина автоматически наматывает проволоку и поворачивает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может вводить такие параметры, как диаметр катушки, количество оборотов и угол намотки.

В данной статье я расскажу, как построить эту машину и дам подробности её работы.

Комплектующие

Подробности сборки

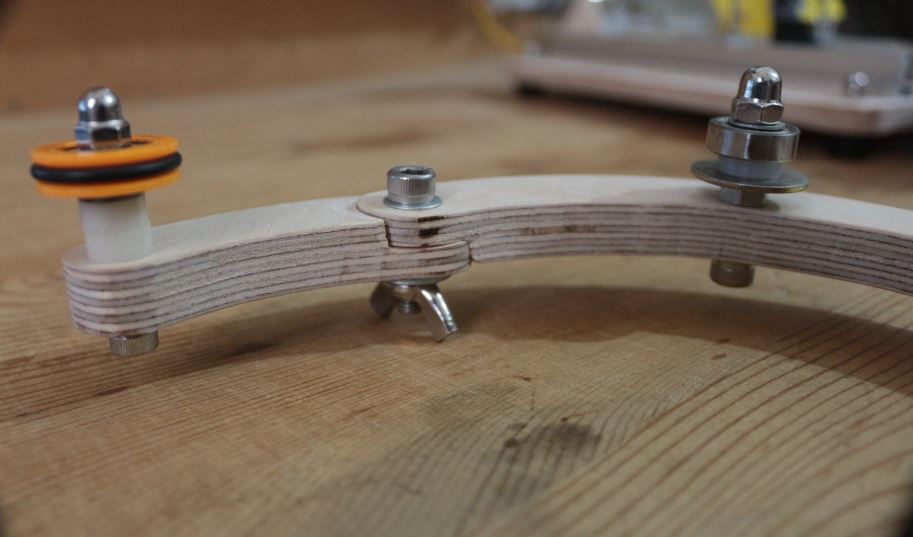

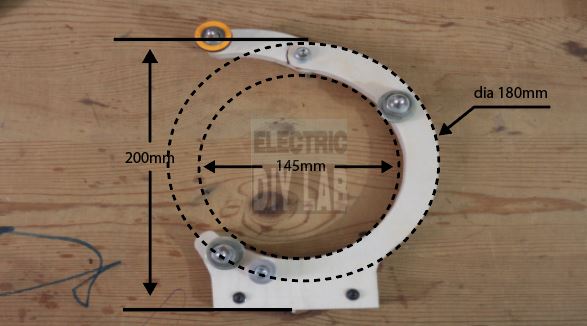

Намоточное кольцо

Кольцо я изготовил из фанеры 12 мм. Внешний диаметр – 145 мм, внутренний – 122 мм. Имеется углубление длиной 43 мм и глубиной 5 мм для катушки.

В кольце я сделал один разрез и замок для его открывания. Открыв замок, мы размещаем тороидальную катушку внутри кольца.

Также у кольца есть углубление по внешней стороне, 8 мм шириной и 4 мм глубиной, в котором размещается ремень шириной 6 мм.

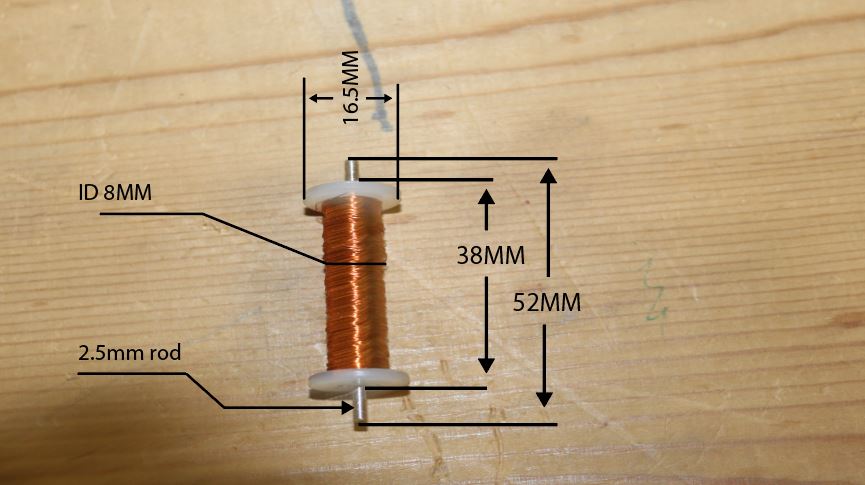

Катушка

Катушка для медного провода, которую я выточил из нейлонового стержня. Все размеры показаны на картинке.

Материал выбран потому, что нейлон, во-первых, легче алюминия, во-вторых, его легко точить на станке. Кроме того, когда машина работает, он не колеблется так сильно.

Корпус машины

Корпус также сделан из фанеры 12 мм. На нём закреплены три направляющих ролика, расставленные примерно в 120° друг от друга.

Ролики сделаны из подшипников 626Z, гаек и болтов. На них будет вращаться наше деревянное намоточное кольцо.

Верхняя часть кольца откидывается, а после закрытия зажимается при помощи барашковой гайки. Откинув эту часть, мы устанавливаем кольцо внутрь машины. Вернув её на место, нужно прижать к ней ролик так, чтобы он вошёл в бороздку.

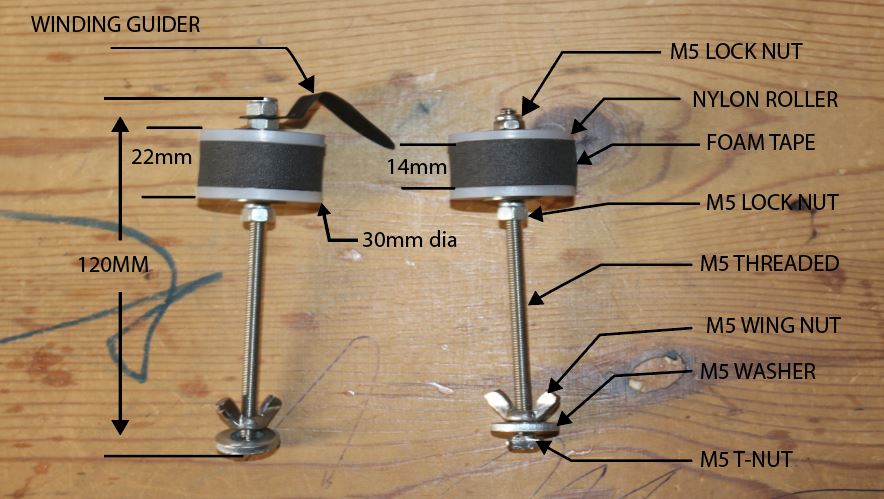

Ролики-держатели тороида

Это ролик, вращающий катушку, и одновременно удерживающий её. Я выточил их из нейлонового стержня на моём токарном мини-станке. Все размеры приведены на фото.

Ролики я снабдил поролоновой лентой, она хорошо держит катушку и та не проскальзывает. Важно использовать барашковые гайки для закрепления направляющих – обычные от вибрации откручиваются.

Сверху и снизу каждого ролика я поставил по фланцевому подшипнику.

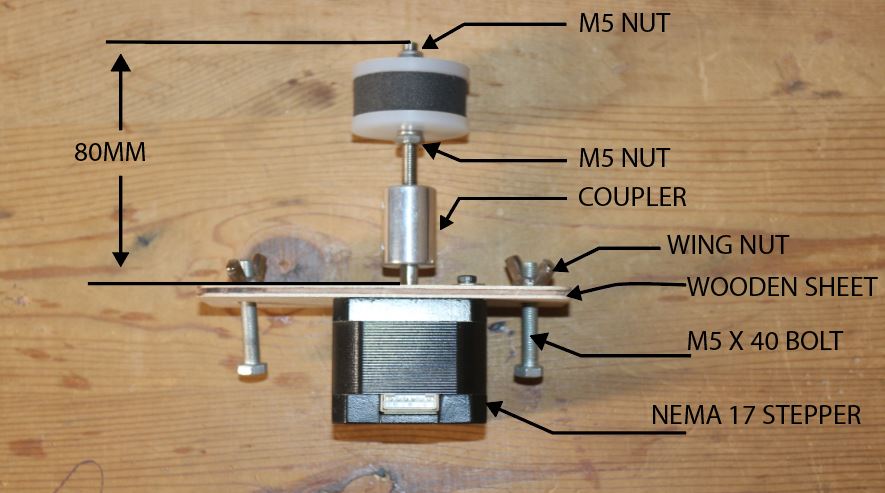

Крепление шагового двигателя

Так я закрепил шаговый двигатель, NEMA17. Он вращает катушку, что позволяет автоматически наматывать проволоку по всей её окружности и не требует ручного вращения.

Двигатель постоянного тока

Этот мотор вращает намоточное кольцо. Я использовал Orange Jhonson 12v Dc Motor 300 RPM. Вам советую взять мотор на 600 RPM или 1000 RPM.

Ремень имеет 600 мм в длину и 6 мм в ширину. Держатель мотора, крепящийся к алюминиевому профилю, также сделан из фанеры.

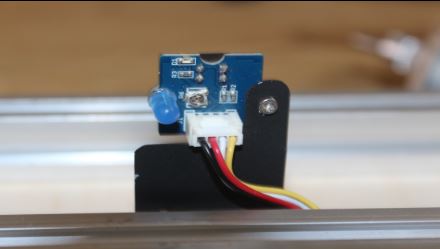

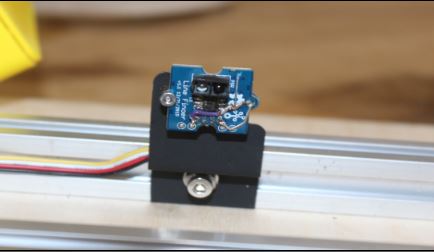

Инфракрасный датчик

Я использовал датчик от SeedStudio. Он отправляет сигнал на контакт обработки прерываний Arduino – таким образом Arduino может подсчитывать количество оборотов кольца.

Я закрепил датчик на алюминиевом профиле так, чтобы замок кольца заодно работал и отражающей поверхностью, на которую реагирует датчик.

Данный датчик выдаёт по 2 сигнала за один поворот кольца – когда дерево сменяется металлом, сигнал меняется с низкого напряжения на высокое, а потом наоборот. Обработчик прерываний регистрирует два изменения состояния. Поэтому для подсчёта реального количества поворотов мне пришлось делить количество срабатываний пополам.

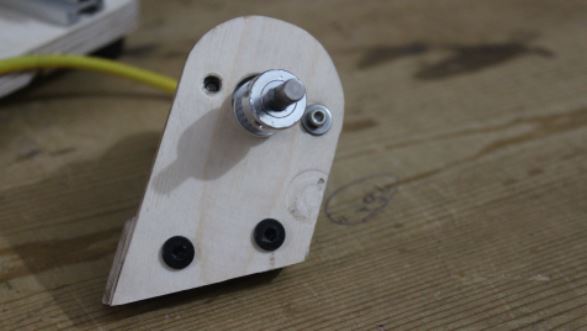

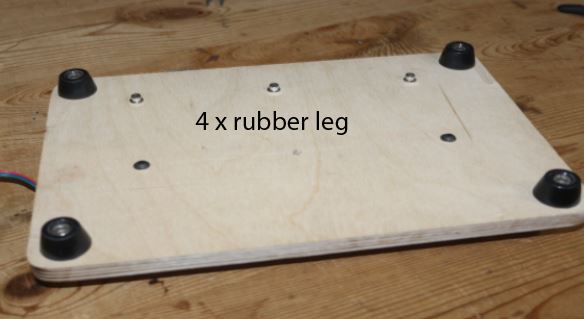

Основание аппарата

Основание тоже сделано из фанеры 12 мм, имеет размеры 300х200 мм. Четыре резиновых ножки будут прочно и хорошо держать машину, и помогут избежать ненужной вибрации.

Для установки компонентов я закрепил на основании алюминиевый профиль. Обожаю его за гибкость в использовании. Все компоненты можно легко устанавливать на профиле и двигать вдоль него. Позволяет легко выравнивать компоненты относительно друг друга.

Корпус контроллера

Коробочка распечатана на 3D-принтере, внутрь установлены плата, ЖК-дисплей и энкодер. Корпус придаёт профессиональный вид всему проекту, а также обеспечивает удобную настройку аппарата. Корпус закреплён на основании при помощи металлической скобы.

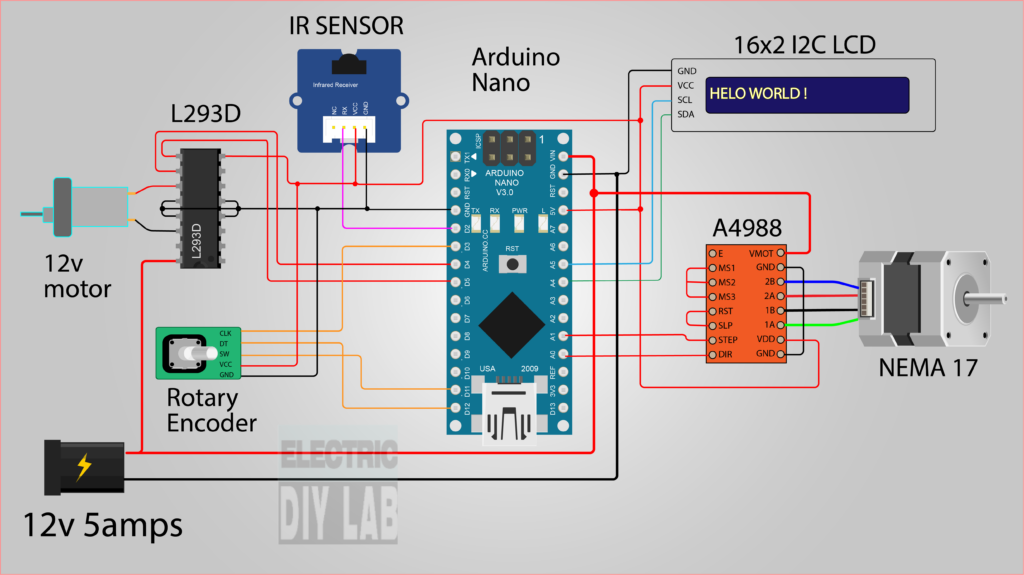

Схема подключения

Навигация в меню

ЖК-дисплей используется для вывода информации, а энкодер – для ввода.

Первый экран с приветствием.

На втором экране нужно ввести внешний диаметр катушки – аппарат поддерживает катушки разных диаметров.

На третьем экране нужно ввести количество витков.

На четвёртом экране нужно ввести угол покрытия катушки. 360° означает, что катушка будет покрыта проволокой целиком. 720° означает, что катушка будет обмотана проволокой дважды по окружности.

На 5-м экране можно проверить все входные данные пред тем, как запустить машину. Если всё верно, нажимаете на энкодер, и машина стартует.

6-й экран демонстрирует количество витков в реальном времени.

7-й экран появляется по окончанию работы.

Ой, у вас баннер убежал!

Читают сейчас

Редакторский дайджест

Присылаем лучшие статьи раз в месяц

Скоро на этот адрес придет письмо. Подтвердите подписку, если всё в силе.

Похожие публикации

Снова о автономной Arduino-метеостанции на батарейках

Как воскресить раннюю электронную музыку с помощью Arduino?

Часы для обнаружения жестов на основе машинного обучения, ESP8266 и Arduino

Средняя зарплата в IT

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Минуточку внимания

Комментарии 42

Ну у фанеры 4 сорта есть, а так же она может быть как шлифованная, так и нет.

Описанные проблемы это III и IV сорта, если брать первый или хотябы второй сорт — все намного лучше. Хотя я часто IV, III использую и в целом не все так плохо, иногда нужно только на станке раскладку подобрать, чтоб сучки не попадали на важные места, ну и бывает при несквозной фрезеровки сюрпризы внутри.

А непроклей — чаще даже проблема хранения, а не сорта.

Проблема в том, что в общедоступной пресловутой кастораме можно взять только II/IV, III/IV или IV/IV. Нормальность определяется самым худшим сортом в «бутерброде», поэтому по сути у них только IV с бумажным слоем чего-то красивого сверху.

В «Леруа» есть либо мажорная ламинированная (что?) фанера I/I либо сразу третий сорт.

И большинство магазинов о том, чтобы продавать что-то выше 4го сорта не слышали.

Не самым худшим в бутерброде, сорт указывается для внешних слоёв, соответственно худшая сторона просто делается не лицевой, ведь редко когда две стороны на детали лицевые…

Потому ламинированную первым сортом и обозвали, что она облеплена снаружи чем-то и дефектов там быть не может.

Ну а с доставабельностью да, проблема. Мы как-то в фирменном магазине местного производителя просили продать 2 сорт, нам сказали: «берите пачку, а вскрывать ради вас и доставать несколько листов не будем» )))

На несущие свойства сорт влиять не должен, можно открыть гост и почитать, это больше внешний вид. А вот если фанера расслаивается — дело не в сорте, это брак. Я эффект расслаивания замечал после сильного увлажнения а потом высыхания, но может быть и изготовлена с нарушением технологии, естественно.

Это как лдсп, только фанера вместо опилок. У нас не пользуется популярностью, а вот за границей часто встречается — экологичнее и прочнее, чем дсп.

Прочность очень низкая же.

Используйте бакелитовую фанеру

Это больше рабочий макет, чем станок. Потому как в небольшое ферритовое кольцо этот челнок просто не пройдёт, а кольцо с подобным внутренним диаметром как на видео никто не использует, если это не какой-то особый случай.

Почему весь станок не был напечатн на принтере (за исключением металлических деталей), если таковой имеется?

Зачем если есть токарник?

Кому как, мне токарник что по дереву, что по металлу найти проще. Да и прочнее оно в разы если сравнивать с бюджетной 3D печатью. Чертежами такого станка, тоже поделится можно, если есть делание перемоделируйте под печать, там же простые запчасти. Вобщем не вижу проблемы.

А еще лучше на ЧПУ фрезере

Так малого диаметра и руками недолго мотать.

Вспомнил статью А.Гвозденко «Станок для намотки тороидальных трансформаторов» Радио №8’87 страница 45.

Такой станок можно было сделать только в заводских условиях.

И то, это была бы настоящая разработка — с этапами от технического задания до заполнения технологических карт 🙂

(в журнале Радио много статей было написано профессиональными заводскими инженерами, работавшими на профильных предприятиях. В них они описывали проекты, сделанные в условиях КБ и при наличии экспериментальных цехов и опытных участков.

А бедные простые читатели пытались повторить эти несложные, с первого взгляда, вещи — и обламывались 🙂

10кг станина првращалась в 50кг чугунную, выкидывалась большая часть функций, зато получившийся агрегат не ломался в руках

Я, как специалист -могу вас уверить, что срок службы металлорежущего оборудования никак не зависит от его станины — там есть и более изнашиваемые вещи 🙂

Масса и материал станины выбираются из других соображений, тем более — никто не учитывает при их выборе уровень квалификации рабочих, которые на этом оборудовании будут работать.

Так что это, скорее всего — просто очередная городская легенда (тем более, насколько я помню — практически все станки в упомянутые времена были импортные, а на будущем заводе «Красный пролетарий» в конце XIX века изготавливали, в основном, топоры и пилы. Из технически сложного там собирали локомобили для с/х).

К слову — на нашем заводе работал гидравлический пресс (один из многих)

Его чугунная станина имела заметные повреждения — в виде трещин и отбитых кусков, что, в целом, на его работе не сказывалось.

Когда я поинтересовался причинами таких повреждений у оборудования — выяснилась очень интересная вещь: станок был немецкий, во время второй мировой войны завод, где он стоял — разбомбили союзники, а затем его вывезли в союз наши специалисты по сбору трофеев. У нас этот станок проработал до 1987 года 🙂

Так что все повреждения на нем были следами американских бомбардировок.

никто не учитывает при их выборе уровень квалификации рабочих, которые на этом оборудовании будут работать.