- Кузнечное оборудование: станок для холодной ковки своими руками

- Основные приспособления и станки

- Приспособление «Гнутик»

- Приспособление «Твистер»

- Приспособление «Улитка»

- Приспособление «Глобус»

- Приспособление «Волна»

- Приспособление «Фонарик»

- Приспособление для холодной ковки элемента «Хомут»

- Приспособления для выполнения «гусиной лапки»

- Изготовление «Улитки» с приводом

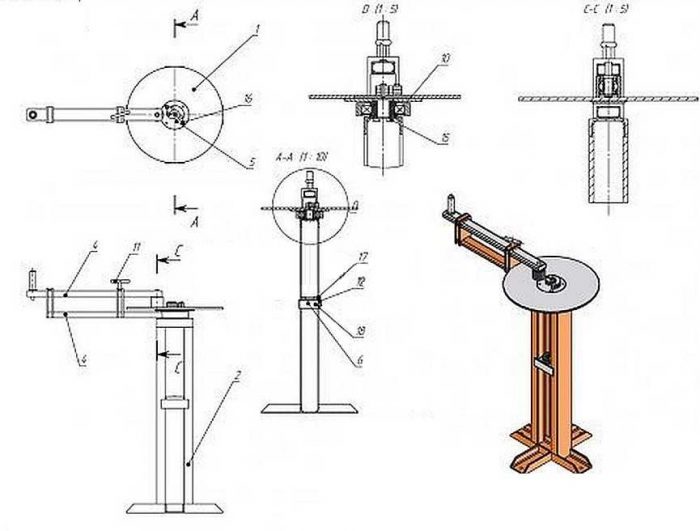

- ЧЕРТЕЖИ СТАНКА ДЛЯ ХОЛОДНОЙ КОВКИ. ТВИСТЕР-ФОНАРИК

- ЧЕРТЕЖИ СТАНКА ДЛЯ ХОЛОДНОЙ КОВКИ. ТВИСТЕР-ФОНАРИК: 25 комментариев

- Оборудование для холодной ковки: разновидности станков и их изготовление

- Технология холодной ковки

- Плюсы и минусы «щадящей» обработки

- Приемы холодной деформации

- Инструменты и оборудование для холодной ковки

- Инструменты и материалы

- Приспособления

- Знакомство с оборудованием

- Волна

- Гнутик

- Улитка

- Твистер

- Глобус

- Самодельное оборудование для холодной ковки

- Начало начал

- Твистер для холодной ковки

- Станок улитка

- Станок-монолит

- Усовершенствования

- Самодельный гнутик

Кузнечное оборудование: станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

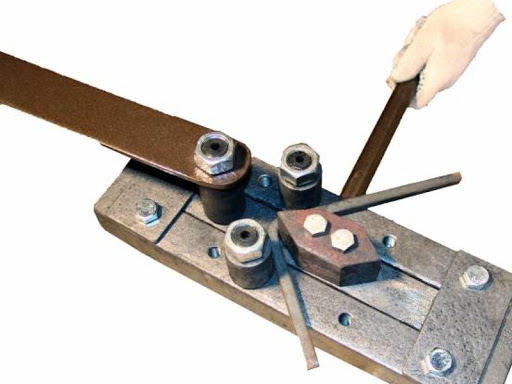

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

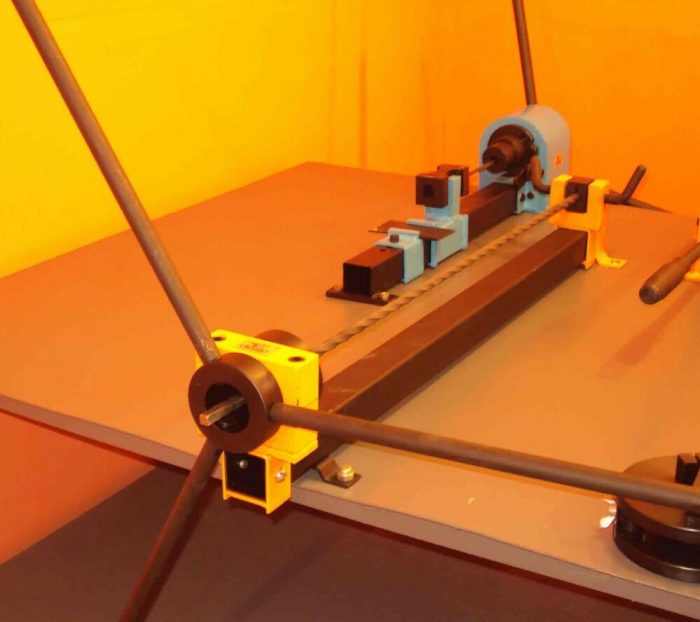

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

ЧЕРТЕЖИ СТАНКА ДЛЯ ХОЛОДНОЙ КОВКИ. ТВИСТЕР-ФОНАРИК

ЧЕРТЕЖИ СТАНКА ДЛЯ ХОЛОДНОЙ КОВКИ. ТВИСТЕР-ФОНАРИК: 25 комментариев

Добрый день! Не могу скачать чертежи на Твистер- фонарик, если не сложно скиньте на электронку пожалуйста) shct@mail.ru

Ок! Но я проблемы скачивания не обнаружил!

День добрый твистер хорош но могу посоветовать не зажимать к станине неподвижный элемент, т.к. прут при скручивание укорачивается и возможно не будет рвать прут

Добрый день, а сколько будет стоить такой станок для торсионов и фонариков?

Здравствуйте, к сожалению, на заказ не делаю!

Здравствуйте а почему на телефон когда я скачиваю у меня не открывает файл

Здравствуйте! Видимо потому, что в телефоне не установлен архиватор. Все файлы в формате zip-архива

Спасибо! Продумывал как себе сделать ,а вы прям мои мысли угадали только сделали еще лутьше.

Здравствуйте, пожалуйста поясните на чертеже №7 (опора штурвала) для чего выполнена проточка 6мм Ф76 и отверстие для болта М6 ?

Резьба для масленки, а канавка для того, чтобы было где скапливаться смазке. Это все сделано для возможности шприцевания.

Большое СПАСИБО за исчерпывающее объяснение.

Здравствуйте, а сколько будет стоить купить такой станок?

Здравствуйте! Я станки не продаю, поэтому его цену не знаю.

Можете ли вы дать мне файл с рисунком гибочной пресс-формы?

спасибо тебе моя почта tukt73.37@gmail.com

Подскажите пожалуйста по чертежу 16 для чего? Станок сделал все супер! Спасибо!

Здравствуйте. Для удобства сбора фонарика при сварке. Четыре таких детали, собранных вместе, стягивают конец корзинки. Смотрите в видео.

Оборудование для холодной ковки: разновидности станков и их изготовление

Кузнечное ремесло — нелегкий труд, требующий специального оборудования, присутствия высоких температур и «золотых» рук мастера. Однако некоторые из элементов, напоминающих кружево, можно изготовить и в более приемлемых условиях: не имея полноценной кузницы, без контакта с горячими предметами. Холодный вид «кузнечных» работ дает возможность создания фигурных металлических изделий без нагрева в печах. Для изготовления таких элементов необходимо иметь домашнюю мастерскую и довольно простое оборудование для холодной ковки. Каждый вид железного декора требует своих приспособлений, но практически каждое из них можно сделать самостоятельно.

Технология холодной ковки

Самое главное ее отличие от классической работы — отсутствие предварительного нагревания всей поверхности заготовок. Допускается только нагрев участков, предназначенных для изгибания. Принцип этой обработки базируется на пластичности металлов. Ковка не совсем корректное название данной операции, так как изменяется лишь форма заготовки, но не ее сечение.

Каждый из материалов имеет предел прочности на изгиб, разрыв и растяжение. Одни металлы способны сопротивляться изгибу, другие могут без потери свойств растягиваться и скручиваться. Эти качества в холодной ковке используют для обработки давлением без нагрева. Работу проводят с помощью рычагов, сильно облегчающих человеческий труд.

В результате прессования в точках воздействия структура материалов уплотняется, становится максимально прочной. Так как высокотемпературная обработка отсутствует, никакого изменения характеристик металлов не происходит. По этой причине необходимости в закалке, отжиге или отпуске изделий нет. Для холодной деформации металла используют алюминий, бронзу, медь, низкоуглеродистый стальной прокат (Ст 20, 25, 3), обладающий нужными качествами — достаточной пластичностью, вязкостью. После деформации в этих материалах не образуется остаточное напряжение, которое способствовало бы их разрушению.

Холодную ковку используют для изготовления:

- ажурных заборов;

- декора для фасада;

- оконных, балконных решеток;

- садовой мебели;

- фонарей.

Самые сложные металлоконструкции, собранные из множества отдельных деталей, подразумевают «деятельное участие» сварочного аппарата.

Плюсы и минусы «щадящей» обработки

Популярность технологии холодной ковки объясняется несколькими существенными достоинствами этой работы.

К плюсам относится:

- удешевление обработки, потому что необходимость сооружать печь или приобретать дорогое оборудование для разогрева отсутствует;

- легкость придания конструкции товарного вида: готовые элементы не требуют дальнейшей обработки из-за отсутствия копоти;

- получение идентичных заготовок: существует возможность подогнать их максимально точно под шаблон;

- повышенная прочность «холодных» металлических конструкций.

Из минусов надо отметить:

- приложение максимума усилий, так как материал при холодном прессовании гнется тяжелее;

- необходимость в мощных станках, обеспечивающих эффективность давления на металл;

- отсутствие возможности обработки очень прочного листового материала (болванок);

- обязательное очищение поверхности перед холодной ковкой.

Создание настоящей кузницы с большим горном — слишком долгое, хлопотное и дорогостоящие занятие, поэтому у холодной альтернативы даже в этом плане большое преимущество. Недостатки же, наоборот, трудно назвать серьезными.

Приемы холодной деформации

В этом виде ремесла используют несколько приемов изменения формы металлических изделий:

- Гибка. Это очень простой способ. Сначала конец заготовки надежно фиксируют, затем его сгибают вокруг оправки нужной формы, используя инструмент. В этом случае из-под рук мастера выходят завитки и вензеля разных форм и размеров.

- Кручение вдоль оси. Для выполнения операции достаточно самых простых тисков, но усилий она требует максимальных. В качестве заготовок используют прокат, имеющий ребра. На изделии круглого сечения результата не будет видно.

- Протяжка. Этот прием позволяет изменить сечение прута. Протяжку используют для оформления краев изделия. При навивке на оправку прут просто оттягивают. Для верхнего края заборов делают пики: изделие сначала сплющивают, потом заостряют.

- Чеканка. Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Кроме основных технологических приемов используют резку, сварку, шлифовку. В промышленности холодная ковка включает в себя большее количество операций — вырезку, гибку, калибровку, навивку, прошивку, и штамповку. Инструментами служат штампы, с помощью которых выпускают большие партии одинаковых изделий. В качестве главного оборудования используют мощные прессы.

Решетки, садовую мебель, ворота изготавливают из полос и прута, имеющего сечение от 8 до 14 мм. Изделия, сделанные по шаблону, собирают вручную. Кованые элементы заборов или балконных ограждений сваривают друг с другом, затем помещают в раму либо крепят к прочному основанию. Конструкции могут быть разными: как плоскими, так и объемными.

Инструменты и оборудование для холодной ковки

Для выполнения работ потребуется не только набор инструментов, но и оборудование. Некоторые приспособления придется заказывать отдельно, либо сразу покупать комплект, предназначенный для холодной ковки.

На данный момент самыми популярными и надежными станками для холодной ковки считаются станки Stancraft (stancraft.ru). Основной набор — «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб», позволяет создать практически любые виды элементов.

Кроме производства станков, они поставили цель собрать целое сообщество людей, которые любят работать с металлом или деревом, а также создать серию обучающих видео.

Альтернатива трате денег — изготовление оборудования самостоятельно. Однако высокого качества его в бытовых условиях добиться крайне сложно.

Инструменты и материалы

Для полноценной и беспроблемной работы потребуется несколько инструментов.

- Сварочный аппарат. Без него мастеру не обойтись, если он планирует создавать габаритные изделия. Лучше приобрести тот, что способен работать как от переменного, так и постоянного тока. Такая сварка позволит избежать брака при работе с очень тонким листовым материалом. Сварочный инвертор поможет избежать множества проблем, однако стоит он вдвое дороже.

- УШМ и дрель. Болгарка потребуется для разрезания заготовок, шлифовки соединений и срезов. Оптимальна довольно мощная УШМ с высокими оборотами. Дрель с набором различных сверл необходима для просверливания множества отверстий при сборке заготовок в одну конструкцию.

В некоторых случаях может понадобиться перфоратор. Он почти незаменим для установки уже готовых кованых конструкций (например, в оконные проемы), потому что даже ударная дрель с бетоном или кирпичом справляется не быстро, и не всегда.

Надо заранее узнать, с какими материалами придется иметь дело мастеру холодной ковки. Это:

- прутки либо прутья, максимальный диаметр их составляет 14 мм;

- полоски и квадраты: их толщина 3-6 мм, ширина — 25 мм, но не более;

- металлический профиль различного сечения.

Теперь необходимо узнать о том, какое оборудование будет необходимо для освоения новой профессии.

Приспособления

Так как холодная ковка это механическая деформация металлических прутьев, то ее правильнее называть «гнутьем». Своими руками такую операцию может выполнить разве что какой-нибудь мифический герой. Поэтому давно придумано специальное оборудование для холодной ковки. Таких приспособлений есть множество, некоторые из них при большом желании можно попытаться сделать самостоятельно.

Есть два способа согнуть металлический прут: вдоль либо поперек его оси. В первом случае мастер получит витой шнур, во втором — волны, изгибы или завитки. Все оборудование для холодной ковки классифицируется по аналогичному принципу. Станки для гнутья бывают четырех видов:

- Гибочные. Они предназначаются для создания волн или зигзагов.

- Улитки, формирующие спиральные завитки.

- Торсионные (твистеры), с помощью которых делают продольную винтовую крутку.

- Штамповочные, расплющивающие концы прутьев, придающие им различные формы.

Полный «боекомплект» для холодной ковки выглядит внушительно. В него входит:

- волна (управляемая) для выгибания заготовок с узорами для периодических решеток;

- глобус (объемник), позволяющий соорудить большие дуги из металлопрофиля;

- гнутик для получения дуг и элементов, согнутых под разными углами;

- твистер для создания винтов из полос, квадрата (10х10, 12х12 либо 14х14 мм);

- улитка для изготовления многозаходных спиралей-завитков;

- фонарик (корзинка, шишка) для работы с несколькими прутьями.

Человеку, только начинающему знакомиться с этим видом ковки, не обязательно иметь все оборудование, и покупать (заказывать или делать) весь набор сразу. Для получения первых навыков работы хватит пары станков: например, твистера и гнутика. В отличие от традиционной ковки, холодный вид имеет большой плюс: начинать освоение премудростей можно с любого оборудования.

Знакомство с оборудованием

Чтобы исследование было полным, необходимо классифицировать все имеющиеся приспособления по техническим особенностям и возможностям. Эти знания позволят выбрать то оборудование, которое подойдет для изготовления именно тех конструкций, что нужны мастеру в данный момент.

Волна

Этому станку подойдет эпитет «минималистичный»: волна — это система валов и роликов, которые расположены на расстоянии друг от друга. Это оборудование ручное: мастер передвигает заготовку самостоятельно, придавая изделию необходимую форму. Простейшая конструкция дает возможность работать с любым металлическим материалом — с прутом, полосами и профильными трубами.

Гнутик

Это самое незамысловатое оборудование, однако, несмотря на элементарность, «гнутик» является основным приспособлением для этого вида ковки. Благодаря ему «холодный кузнец» может изготовить только две простые заготовки — дугу либо кольцо. Поэтому данный станок идеально подходит для ознакомления с процессом: именно с него мастера начинают пробовать силы в новом деле.

Улитка

Это еще одно известное изобретение. Название приспособления довольно точное, так как действительно улитка похожа на разрезанную раковину моллюска. С помощью этой конструкции относительно легко создавать завитки, спирали и другие заготовки из прутков или полос. Чтобы максимально облегчить холодную ковку, лучше выбирать электрическое оборудование.

Твистер

Благодаря этому оборудованию, закручивающему детали по продольной оси, можно изготавливать шампуры, заготовки для оригинальных оград, защитных решеток для окон. Твистер относится к торсионным станкам, его другая разновидность — фонарик. Главное отличие «осветительного прибора» — возможность работать сразу с несколькими полосами или прутами, квадратным профилем.

Глобус

Этот объемник немного похож на другое оборудование — на улитку, но принцип работы здесь совершенно иной. После фиксации одного конца заготовка, кузнец передвигает рукоятку, тем самым повторяя форму используемого шаблона. Сам процесс напоминает способ запечатывания консервных банок. Тем, кто знает, как закручивают домашние заготовки, такая работа не будет в диковинку.

Еще есть модели-универсалы, которые дают возможность делать на одном оборудовании несколько операций. Такие станки очень привлекательны, так как почти «всемогущи», но они быстро отпугивают покупателей своей «чудесной» ценой. Универсальные устройства хороши для массового производства. Если декоративные элементы будут изготавливать небольшими партиями, покупать это оборудование нет большого смысла.

Самодельное оборудование для холодной ковки

Если нет большого желания покупать заводские станки, то можно попробовать свои силы: соорудить их собственноручно. На помощь придут фотографии, чертежи, видеоинструкции, однако мастер волен внести свои изменения в любую приглянувшуюся модель.

Начало начал

Что потребуется для создания? Первое условие — подходящий чертеж, причем не один. Нужны чертежи основания для станка, схема сборки, или несколько — для каждого элемента отдельно, если предусмотрены сменные детали. На этапе проектирования обычно обдумывают способ перемещения подвижных узлов и виды заменяемых насадок: например, гнутика либо улитки.

Для сборки станка, предназначенного для холодной ковки, потребуется запастись материалами и приготовить инструменты. В необходимый набор входит:

- толстый лист среднеуглеродистой стали (как минимум Ст 35):

- толстостенный профиль квадратного или прямоугольного сечения;

- шлифовальная машина и/или круги для УШМ;

- болгарка, сварочный аппарат, фрезер;

- инструменты для замеров, разметки.

Чтобы получить надежное оборудование, все детали и узлы должны быть выполнены из качественного материала. Все поверхности, соединения и края элементов обязаны быть тщательно отшлифованы.

Твистер для холодной ковки

Самое простое скручивание можно сделать даже без специального станка. Мастера зажимают один конец изделия тисками, а другой вращают, используя ворот. Однако при такой работе заготовка может выгнуться, чаще это ЧП случается у зафиксированного края. Чтобы избежать такого результата, создают специальный узкий желоб из трубы, в которой делают продольный срез. В этом случае надо обратить внимание на два параметра:

- длина конструкции должна быть короче заготовки, которая укорачивается во время операции;

- ширина желоба обязана быть в полтора раза шире обрабатываемой детали, так как последняя не только становится короче, но и утолщается.

Есть два варианта торсионных конструкций — простой твистер и универсальный (фонарик). Основная рабочая нагрузка придется на основание станка, поэтому для его изготовления используют двутавры либо швеллеры, сваренные вместе. Для максимальной устойчивости к станине приваривают лапы из аналогичного материала. Затем переходят к изготовлению шпинделя и задней бабки.

Последний узел из-за уменьшения длины заготовки делают скользящим. Возможный инструмент для бабки — тиски. Их закрепляют на станине болтами (как минимум М16). Оба элемента оснащают надежными винтовыми зажимами. Втулку, предназначенную для подвижной части, устанавливают соосно с узлом зажима. В ней предварительно сверлят отверстия для прижимных крепежей. Подвижную часть шпинделя оснащают тремя либо четырьмя длинными рычагами, они позволят гасить усилия. Дополнительные элементы — резиновые втулки — обеспечат защиту от проскальзывания.

Чтобы можно было изготавливать заготовки, которые не должны быть скручены по всей длине, в конструкцию добавляют ограничители. Они дублируют заднюю бабку: имеют возможность скольжения и такие же винтовые зажимы. Если планируется большой объем работ, то целесообразнее внести в конструкцию электропривод.

Станок улитка

В этом случае работа начинается с изготовления ключевых узлов — каркаса, столешницы и главного вала с рычагом. Первый элемент обязательно делают из металла: из толстостенных труб, уголка либо швеллера. Для создания столешницы берут металлический лист, минимальная его толщина — 4 мм, но более толстый материал предпочтительнее. Вал с рычагом — главный рабочий узел, он и будет «работать» с заготовками. С одной стороны рычаг соединяется с роликом, гнущим заготовку, с другой — с валом.

Самодельный станок улитка может быть:

- монолитным — имеющим фиксированный шаблон изгиба;

- более универсальным, оснащенным съемными конструкциями;

- почти профессиональным — с разборными шаблонами завитка и со столешницей, которая вращается.

Чтобы избежать трудностей, чертеж делают (ищут) еще на подготовительном этапе работ, так как большую трудность представляет самостоятельное создание завитков уже в процессе сборки станка. При изготовлении шаблона учитывают количество и плотность витков, ширину проема, начальный радиус входа.

Станок-монолит

Это самая элементарная конструкция. Чертеж спирали переносят на столешницу, затем из толстого металла вырезают несколько частей. Их приваривают к столешнице, ориентируясь на разметку. Работа на таком станке не обещает высокой скорости, но дает возможность получить заготовки из прутьев или полос металла, их укладывают плашмя. Чтобы усовершенствовать модель, основание конструкции делают подвижным. Для возможности вращения используют червячный механизм.

Усовершенствования

Монолит не позволяет получить разнообразные заготовки, поэтому многие идут другим путем. Они создают несколько шаблонов, которые фиксируют на основании разными способами. Любой из таких завитков можно менять, не беспокоясь о надежности конструкции.

Самой лучшей моделью считают ту улитку, где шаблоны изготовлены из разборных сегментов, а столешница может вращаться. Но в этом случае все детали требуют абсолютно точного исполнения, а это в домашних условиях труднодостижимо. Поэтому узлы, позволяющие менять кривизну шаблона регулировочными винтами, заказывают в мастерских или на заводе. Фиксируют элементы с помощью отверстий, сделанных в столешнице.

Самодельный гнутик

Этот станок отличается монументальностью, простотой конструкции, но сложностью в подгонке деталей. Так как его единственное назначение — изгибание заготовок под разными углами, требования к элементам этого станка довольно строгие.

Основание такой конструкции толстая стальная рама, крепят ее к верстаку таким же болтовым соединением, как и тиски. В центре основания делают подвижную направляющую. Чтобы приводить ее в действие, на раме крепят эксцентриковый механизм. Рабочими элементами являются три упора, которые располагают в виде вилки. Их меняют в зависимости от того, какую заготовку планируют получить. Если нужны углы, то устанавливают «молоточек», когда требуются волны, его заменяют круглыми валиками.

Все рабочие элементы изготавливают исключительно из конструкционной стали, так как надежность этого оборудования целиком зависит от их прочности. Минус самодельного устройства — большая сложность при изготовлении узлов, поэтому оптимальный вариант — приобретение заводского оборудования, цена которого вполне приемлема. Пример такого оборудования можно посмотреть на сайте stancraft.ru — это проверенные станки, освоить которые может даже новичок без опыта.

Нельзя сказать, что оборудование для холодной ковки сверхсложное для изготовления в домашних мастерских. Однако для получения надежной конструкции необходимо разобраться в принципах ее работы, изучить чертежи и строго следовать им при изготовлении узлов.

Пример работы большого Мастера можно увидеть в этом ролике: