- Материал im9 для спиннинга

- Что такое CARBON и какие характеристики карбона существуют?

- Удилище из Карбона? Развенчиваем мифы!

- Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

- Для производства удилищ требуется волокно не первое попавшееся, а с определенными свойствами.

- А на самом деле?

- И что вообще это за сокращение — «IM»? Как оно расшифровывается?

- А как вообще обстоят дела с «модульностью»?

- Совсем просто это можно объяснить как силу, необходимую для деформации стержня определенных параметров на определенную величину.

- Это страшное слово — ПРЕПРЕГ

- Забота о таких вещах ложится на конструктора

- Как рождается удилище или спиннинг

- Выводы:

Материал im9 для спиннинга

Одним из ярких воспоминаний моего детства, прошедшего в небольшом шахтерском городке, остается переборка и складирование угля. Он привозился на зиму для печного отопления. Каждый кусок брался в руки. Уголь был значительно легче кусков «пустой» породы, особенно антрацит — серый, блестящий и такой непривычно легкий кусок каменного угля.

Речь пойдет об угле, конечно не о каменном, а о том, из чего изготовлен бланк почти любого удилища, а точнее — о графите и его марках. Этакий «ликбез», без сложных формул и графиков. Думается, что многим это будет интересно и поможет разобраться в маркетинговых хитросплетениях производителей и продавцов. Поможет определиться и в выборе нового удилища и в конце концов знать за что мы платим деньги. Ведь именно модульность материала, из которого изготовлен бланк, напрямую определяет стоимость конечного изделия.

Индустрия товаров для рыбалки это большой бизнес. Пресловутый кризис внес в него свои коррективы. Сейчас выложить 200 -300 долларов за «правильный» брендовый продукт готов не всякий рыболов, особенно в глубинке. Цены стали «кусачими». Торговая сеть очень оперативно среагировала на снижение покупательской способности рыболовов. На прилавках появилось большое количество новых моделей спиннингов от доселе неизвестных производителей из Юго-Восточной Азии. Цена на большинство этих моделей бюджетная или супербюджетная и выгодно отличается от продукции именитых брендов. Цены разные и здесь уже главным аргументом продавца является марка материала, из которого изготовлен бланк. Марок графита много, точнее, много наименований, ведь каждый называет по-разному почти один и тот же продукт. От этой неразберихи у несведущего человека голова идет кругом. За что стоит платить немалые деньги?

Чтобы разобраться в этом вопросе, несколько слов о том, как рождается удилище. Процесс этот достаточно сложный и высоко технологичный, но коротко это выглядит так: Берется «препрег» — многослойная графитовая ткань, пропитанная полимерной смолой. Количество, направленность слоев и марка материала строго оговорены. Из «препрега» вырезается «флаг» — выкройка для будущего бланка. Она нагревается на специальном столе до 70-80 градусов. Материал «препрега» становится эластичным и наматывается на «дорн». «Дорн» — основа основ, самая большая ценность фирмы производителя. Это полированный металлический стержень с достаточно сложно изменяющейся конусностью, строго заданной математически. Результат долгих поисков и компромиссов в процессе разработки новой модели удилища.

«Флаг» плотно наматывается на «дорн» и помещается в термопечь, где происходит полимеризация смолы «препрега». Бланк «выпекается». Далее «дорн» удаляют — бланк готов. Остается только нанести на него декоративное и защитное покрытие, собрать рукоять с держателем, установить кольца и удилище полностью готово. Каким оно будет в работе, и какими характеристиками будет обладать, зависит от двух составляющих — формы конуса, заданного «дорном» и упругими качествами материала «препрега».

Начнем со свойств материала и теперь совсем немного физики: Каждый материал, будь то металл, дерево или полимер, обладает упругими свойствами и способностью к деформации. Она бывает двух видов — упругой и пластической. Эти два вида деформации находятся на разных полюсах единого физического процесса и строго заданы свойствами молекулярной структуры конкретного материала. Обусловлены они силой межатомарных связей. Чем выше способность конкретного вещества к пластической деформации, тем ниже его упругие свойства, и наоборот. Для сверхупругих материалов ( в том числе и графита) характерна ничтожно малая способность к пластической деформации и на практике она означает разрушение материала.

Графит — материал уникальный по своим свойствам. Обладая высочайшей упругостью и твердостью, он очень легок, но его сверхупругие свойства обуславливают и его высокую хрупкость. Чтобы избавить его от этого, сохранив на приемлемом уровне упругие свойства необходима матрица — акриловая (эпоксидная) смола, как связующее отдельных волокон графита. Поэтому модуль упругости материала конкретного бланка является весьма условной величиной, обусловленной качеством основы (плотностью укладки волокон графита) и размерами матрицы (удельным количеством смолы в «препреге»).

Упругость любого материала — величина конкретная, она измеряется модулем Юнга, обозначаемым как MSI (elastic modulus). Такая система измерений больше свойственна для стран Европы, в Америке и странах Юго-Восточной Азии более привычна единица измерений TON ( 1 TON = 1,476 MSI). К слову сказать, измерение конкретных значений модуля Юнга для конкретного материала достоверно только для круглого стержня из монолитного материала оговоренного диаметра, о размерах матрицы (количестве смолы в материале бланка) скромно умалчивается. К примеру, в лучших материалах ее не более 36 процентов. Определение модуля упругости графита бланка фирмой производителем достаточно условно. По этому марку графита бланка чаще всего обозначают относительной величиной — IM, ( от IM-6, до IM-12). Некоторые именитые производители используют свои обозначения, но общая закономерность в них прослеживается всегда. Повторюсь, все это условно, тем не менее, вот некоторые значения модуля упругости для разных материалов:

Стекловолокно E-glass — 6 миллионов MSI

S-glass — 13 миллионов MSI

Углеволокно IM-6 — 30 миллионов MSI

IM-8 — 57 миллионов MSI

Материалы с значением IM-10, IM-12 в «бланкостроении» применяются крайне редко или только частично, в виде отдельных слоев «препрега» так как чрезвычайно хрупки в чистом виде. Зачастую, можно встретить информацию о материале бланка обозначенную как IMX. В этом случае производитель не уточняет конкретное значение упругости данного материала, просто подразумевается, что он максимально высокий в линейке продукции конкретной фирмы, (в пределах разумного конечно). Материал IMX обычно используется в элитных сериях или топовых моделях отдельных удилищ, являющихся «лицом» фирмы и стоить дешево такой продукт не может по определению.

Даже лучшее углеродное волокно есть всего лишь пучок хрупких нитей. Для получения высокопрочного и упругого материала их необходимо соединить в одно целое. Для этого нужна матрица — смола. От ее количества и качества и качества всего технологического процесса производства препрега и зависит конечный результат. При этом упругие свойства угля ни как не изменятся, а вот прочность материала возрастет в разы. Для характеристики прочности есть специальный термин — ударная вязкость, за нее отвечает материал самой матрицы. Ударная вязкость — важнейшее свойство конкретной марки графитового материала, способность противостоять предельным или локальным, но кратковременным деформирующим нагрузкам без нарушения целостности структуры. У низкомодульных сортов графитовой ткани ударная вязкость значительно выше, чем у высокомодульных. Эта величина не может существовать независимо от других. Любой бланк работает в режимах предельных многократных деформаций и критерием качества его материала является не величина модуля упругости графита и ударная вязкость смолы матрицы, а отношение этих величин к массе, то есть удельная прочность и удельная упругость. Чем выше модуль графитового материала, тем легче и звонче конечный продукт, но и меньше его способность противостоять предельным нагрузкам, уже тест по весу применяемых приманок.

Производителю нужен компромисс между прочностью и упругостью, он достигается различной толщиной стенок бланка и сложной его конусностью. Это значительно удорожает процесс разработки и производства удилища, и оно не может стоить дешево.

Хватит физики, а зачем нужно простому потребителю удилище из высокомодульного материала? Главное — при равной мощности оно будет много легче, это востребовано в маховых поплавочных удилищах большой длинны и штекерных удилищах. Высокая жесткость, упругость материала особенно актуальна в джиговой ловле, так как обеспечит максимальную сенсорику при ловле. Жесткость бланка необходима при ловле воблерами (твичинг и пр.). Жестким удилищем проще выполнить качественную подсечку, а вот дальность забросов снизится. Хотя, этот момент спорный, многие модели жестких спиннингов из угля высшего качества бросают очень прилично, требуя несколько иной техники заброса. Рассматривать характеристики различных материалов удилищ не корректно без понятия терминов их строя и мощности, но это уже несколько другая и очень обширная тема.

Любой бланк можно сделать быстрым или очень быстрым и из низкомодульного материала, другой вопрос, сколько он при этом он будет весить? Если из низкомодульного материала создать бланк с очень высокой конусностью в ближайшей к тюльпану трети длинны (так называемый «магнум»), можно получить быстрое по строю удилище. Вес его будет очень значительным, а значит не избежать проблем с плохой балансировкой, да и сенсорику он будет иметь посредственную. (Скажется большая ударная вязкость материала относительно его удельной упругости). Напрашивается очевидная закономерность — чем выше модульность материала. Тем лучше спиннинг или маховое удилище! На самом деле это далеко не так. Во первых, дорогое удилище сложнее продать. Во-вторых, сверхжесткий, быстрый бланк нужен далеко не всегда, порой мощностные характеристики более приоритетны (ловля крупных лососевых рыб в быстро текущем потоке, когда бланку необходимо постоянно работать в режиме высочайших нагрузок). Например, «лососевые» серии спиннингов от ведущих американских производителей традиционно производятся из угля не высокой модульности. В-третьих, бланки из высокомодульного материала требуют чрезвычайно деликатного обращения, их категорически не рекомендуется перегружать, а банальная царапина на бланке или удар о металлический борт лодки могут привести к фатальным последствиям.

Теперь немного конкретики. Этакий виртуальный поход в рыболовный магазин средней руки. С длинными маховыми и штекерными удилищами все ясно. Чем выше модуль материала, тем меньше его вес и легче добиться правильного строя. Единственно, что сдерживает покупательский спрос, это высокая цена такого изделия. Со спиннингами сложнее, они создаются для выполнения очень разных задач. Если остановиться у стендов известных брендов увидим, что на некоторые внешне похожие модели, они значительно разнятся. Конкретной информации, из какой марки угля оно изготовлено, на бланке нет. Модели с бюджетными ценниками на потряс «сопливят» и тяжеловаты. Чем жестче и легче бланк, тем выше цена, на некоторых топовых моделях можно уже увидеть аббревиатуру — GLX. Это оправдывает их цену, (так же как и дорогая фурнитура и жесткий тубус в комплекте). Крупный производитель намеренно не связывает модульность материала бланка с конкретной серией удилищ. Мелкие производители могут конкурировать с брендами только в бюджетном секторе, на рекламу они не тратятся, чуть хуже фурнитура и материал рукояти. За то на бланке гордо обозначается модульность материала, как правило, значительно завышенная. Для того, чтобы удилище соответствовало написанному, производитель делает геометрию бланка с ярко выраженным «магнумом», но тонкостенным для снижения веса. Такой бланк будет обманчиво быстрым и легким, но увы — не прочным. «Заломиться» он может и на первом и пятьсот первом забросе.

Бывает ситуация, когда у бюджетных спиннингов из «Поднебесной» встречаются очень неплохие бланки. Дело в том, что именитые бренды заказывают бланки большими сериями на крупных заводах в Юго-Восточной Азии, где существует строгий выходной контроль качества партий бланков. Выбракованный продукт не остается без дела и не дорого раскупается мелкими фирмами. Примотать кольца попроще, сэкономить на материале рукояти и вот уже готов почти «близнец» за треть цены. Покупка такого спиннинга оправдана, и он будет неплохо работать. Вот только выбирать его надо особенно придирчиво, вероятность, что бланк будет бракованным здесь выше.

Покупая новый спиннинг, необходимо четко представлять, с чем и в каких условиях он будет работать, доверять своим ощущениям и не акцентировать свой выбор именно на модульности угля. Это поможет вам не разочароваться в покупке на воде. Дорогим и звонким спиннингом много больше рыбы не поймать, а вот в удовольствии, получаемом от ловли, вы выиграете однозначно. А за удовольствие надо платить.

Игорь Голищенко. Казань.

У вас недостаточно прав для добавления комментариев.

Возможно, вам необходимо зарегистрироваться на сайте.

Что такое CARBON и какие характеристики карбона существуют?

«Из какого материала сделаны ваши удочки IM6, IM9 или IM12?»

«Какая марка углерода у ваших удочек?»

«А ваши удочки из высокомодульного углерода сделаны?»

Понятно, что такие вопросы возникают у дотошных покупателей, которые какую-то сумбурную информацию про угольные удилища имеют, почерпнутую из всяких сомнительных источников, сталкивались с загадочными символами «IM6», «IM9» и т.,д., на бланках различных удилищ, читали в описаниях удилищ на страницах многочисленных интернет-магазинов. О том, что предлагаемые ими снасти сделаны из высокомодульного графита «IM9», 10 и т.д., причем чем «голимее» удочка, вышедшая в тираж в одном из китайских подвалов, чем дешевле ее цена, тем круче цифры, больше высокомодульность и ярче надписи на бланках.

При этом для абсолютного большинства продавцов-консультантов этого но-нэйма, которые с легкостью вешают эту «высокомодульную» лапшу на уши покупателей даже и невдомек, что «IM» – это «Intermediate modulus fiber», т.,е., волокно со средним модулем упругости.

А высокомодульное волокно в чистом виде для изготовления удилищ, в том числе и самых топовых, не используется, так как для этих целей попросту не годится.

На практике для изготовления разных частей одного и того же удилища применяются различные марки углеволокна, так как для получения правильного строя разные части удилища должны вести себя по-разному.

Конечно, можно в ответах на вопросы лукавить, т.,е., говорить то, что хочет услышать покупатель:

— «Ваши удилища из высокомодульного графита сделаны?»

— «Да» — «А какая марка, IM9?»

Но мы не можем себе это позволить, и в то же время в условиях ограниченного времени для отдельных консультаций нет возможности долго расписывать технологические особенности изготовления удилищ и технические характеристики применяемых для этого материалов.

Поэтому в порядке просвещения наших читателей публикуем ниже информацию, которую в свое время разместил Дмитрий Баличев в интернет-журнале «Daily-Fishing» (https://www.daily-fishing.ru).

Для того, чтобы вас сильно не утомлять, она публикуется в сокращенном варианте. Для тех же, кому и этот сокращенный вариант покажется достаточно громоздким, рекомендую хотя бы бегло ознакомиться с теми тезисами, которые выделены жирным шрифтом, смею вас уверить, что даже это поверхностное ознакомление будет весьма полезным.

В дальнейшем всем интересующимся мы будем попросту давать ссылку на данный материал, надеюсь, что он снимет многие вопросы.

Удилище из Карбона? Развенчиваем мифы!

Большинство удилищ, употребляемых сегодня серьезными рыболовами, изготовлено из углепластика. Все о нем говорят, но мало кто в нем разбирается. Что же это за штука?

Углепластики — это некоторые виды полимерных композиционных материалов (известных также как полимерные композиты и армированные пластики), то есть материалов, в которых полимерное связующее (матрица) армировано (усилено) наполнителями различной природы.

По структуре наполнителя углепластики подразделяют на:

— волокнистые (армированные волокнами и нитевидными кристаллами);

— слоистые (армированные пленками и т.п.);

— дисперсноармированные (с наполнителем в виде тонкодисперсных частиц)

Говоря об углепластике применительно к удилищам, мы имеем в виду волокнистый композиционный материал из полимерного связующего, армированного углеволокном.

По-английски углеволокно будет «carbon fibre», а интересующий нас материал — «carbon fibre-reinforced polymer (CFRP)».

Но длинные составные английские термины очень часто сокращаются до одного-двух слов, и в обиходе углепластик для удилищ обычно называют «carbon fibre» (по-американски — «carbon fiber») или просто «carbon».

Это сокращение сыграло с рыболовами злую шутку, сосредоточив их внимание на свойствах углеволокна. Но удилища-то делаются вовсе не из чистого углеволокна, а из углепластика, и поэтому свойства использованного волокна — вовсе не единственный и даже не главный фактор, влияющий на характеристики удилища.

Кстати, в Америке и в Азии углеволокно нередко называют графитом (graphite), что, строго говоря, неправильно. Вроде бы, ничего страшного, но это вносит еще большую неразбериху в терминологию и вконец запутывает теоретически неподкованных рыболовов, позволяя маркетологам легко морочить им голову. Вот все и говорят об удилищах «из угля», «из карбона», «из графита», а о связующем совсем забывают.

Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

Одним из наиболее простых и действенных способов манипуляции сознанием рыболовов оказалось жонглирование названиями марок углеродного волокна. Само это волокно выпускается вовсе не теми заводами, которые «катают» удилища, а другими предприятиями, специализирующимися на его производстве.

Волокно бывает разных видов, и для того чтобы различать эти виды между собой, каждый производитель присваивает им названия — марки.

В свое время некоторые марки стали очень популярны, и этим воспользовались недобросовестные дельцы.

Но обо всем по порядку. Углеродное волокно интересующих нас видов сегодня чаще всего получают из полиакрилонитрилового волокна с помощью окислительного пиролиза и стабилизации в инертном газе, причем полиакрилонитрил (ПАН) подвергается сложной многоступенчатой обработке на специальных производственных линиях. Максимально упрощая, это можно представить так, что при очень сильном нагревании из «ПАН» устраняются все лишние вещества и остается почти что один углерод, принимающий нужную структуру. В зависимости от особенностей обработки исходного материала, на выходе получают углеволокно с теми или иными качествами (плотностью, прочностью и упругостью), из которого делают нити.

Для производства удилищ требуется волокно не первое попавшееся, а с определенными свойствами.

Случилось так, что некоторые марки волокна корпорации «Hexcel» (одного из крупнейших в США производителей углеродного волокна), а именно «IM6», «IM7», «IM8», были вынесены в названия тех серий удилищ, в которых соответствующее волокно присутствовало. Часть моделей из этих серий имела успех у рыболовов, получила широкую известность. А известность — это капитал, который тут же принялись растаскивать по кусочкам разные людишки, начавшие писать на своих дешевых «палках», заказываемых в китайском захолустье, заветные индексы «IM6», «IM7», «IM8», «IM9»… Дошло дело до «IM12». Особенно грешили (и продолжают грешить) этим немцы, поляки, но встречаются надписи «IM12» и на удилищах торговых домов из других стран.

Постепенно в сознании рыболовов отложилось (не без помощи «добрых» дяденек-маркетологов), что «IM» (ай-эм) — это «модульность графита», и чем больше число, которое идет после букв «IM», тем модульность выше и тем удилища лучше.

А на самом деле?

И что вообще это за сокращение — «IM»? Как оно расшифровывается?

«IM» — это «Intermediate Modulus», точнее — «intermediate modulus fiber», то есть «волокно со средним модулем (упругости)». Хе-хе… «Наши суперсовременные удилища из сверхвысокомодульного графита «IM12…» — и такую лапшу продолжают нам вешать на уши до сих пор.

А как вообще обстоят дела с «модульностью»?

В данном случае имеется в виду модуль упругости, или «Модуль Юнга», — величина, характеризующая сопротивление материала растяжению или сжатию при упругой деформации.

Совсем просто это можно объяснить как силу, необходимую для деформации стержня определенных параметров на определенную величину.

Измеряется модуль упругости чаще всего в гигапаскалях (ГПа, GPa), а также в тоннах силы на квадратный метр, или же в миллионах фунтов на квадратный дюйм (Msi), причем 1 Msi = 0,7 tonnef/m2 = 6,89 GPa.

Американцы предпочитают оперировать значениями в «Msi», но в таблицах обычно указывают и «GPa», британцы любят гигапаскали, японцы же больше склонны к гигапаскалям и тоннам.

Поскольку паскаль — это ньютон, деленный на метр квадратный, то разница в значении модуля, выраженного в гигапаскалях и в тоннах на квадратный метр, сводится к разнице между ньютонами и килограммами силы (1 кгс = 9,80665 H).

Одним словом, чтобы с небольшим округлением преобразовать гигапаскали в тонны, которые в ходу у персонала азиатских заводов (где и выпускается подавляющее большинство удилищ…), достаточно отбросить от исходного числа один нолик.

Углеродное волокно, получающееся из полиакрилонитрилового волокна в рамках стандартного процесса, имеет модуль упругости примерно 32-35 Msi; усредняя, обычно говорят о 33 Msi или 24 тоннах.

Например, углеволокно «Toray» марки «T300» имеет модуль 23,5 тонн, а у «Hexcel» большинство недорогих марок (AS) — 33,5 Msi.

Сегодня волокно именно с таким модулем идет на производство дешевых углепластиковых удилищ начального уровня. Условно его можно назвать низкомодульным, хотя на практике так обычно никто не говорит: «Еще бы — не звучит»!

Если не останавливаться на стандартном варианте «33 Msi», то при усложнении обработки получается более плотное углеволокно, с более высоким модулем упругости. В среднем это 42 Msi или 30 тонн.

Такое волокно уже заметно дороже, и в Штатах его обычно называют среднемодульным (IM).

Например, у «Hexcel» марка «HexTow IM6» имеет модуль 40,5 Msi (28,4 т), марка «IM7» — 40 Msi (28 т), а марки «IM8», «IM9» и «IM10» — 44 Msi (30,8 т).

При одинаковом модуле упругости марки углеволокна «IM8», «IM9» и «IM10» различаются между собой по другим характеристикам, в частности по разрывной нагрузке и относительному удлинению (а это важно для удилищестроения!), которые заметно увеличиваются в «IM9» и еще больше — «в IM10».

При еще большем усложнении и удорожании производственного процесса получают высокомодульное углеволокно, с модулем, например, 55 Msi (38,5 т). Например: «Toray M40».

Как правило, чем выше модуль упругости углеволокна (то есть чем оно жестче), тем меньше его прочность, тем более хрупкими (при прочих равных) получаются из него удилища.

Условно можно, пожалуй, считать высокомодульными (применительно к удилищестроению) волокна где-то от 50 Msi (35 т) и выше. Бывает углеволокно с модульностью и в 60 тонн, но в производстве удилищ оно не используется. И не потому, что очень дорого стоит, а потому, что для этих целей не годится.

На практике высокомодульное углеродное волокно используется в удилище в сочетании со среднемодульным и даже низкомодульным, потому что для получения правильного строя разные части удилища должны вести себя по-разному.

Именно поэтому нельзя назвать какую-либо марку углеволокна «лучшей для удилищестроения»

То или иное волокно хорошо не «в общем», не абстрактно, а лишь на своем конкретном месте. Отметим также, что понятие «высокомодульное углеродное волокно» — «high modulus carbon fiber» — действительно условно, ничем и никем не регламентировано и никаких стандартов на него нет.

Поэтому для одурачивания покупателей нечистоплотные дельцы могут спокойно объявлять свои изделия из 24-тонного или 30-тонного углеволокна «высокомодульными», не боясь, что их привлекут за это к ответственности.

Формально-то привлекать их не за что! А если в морду им двинуть, так сам же за это потом и сядешь…

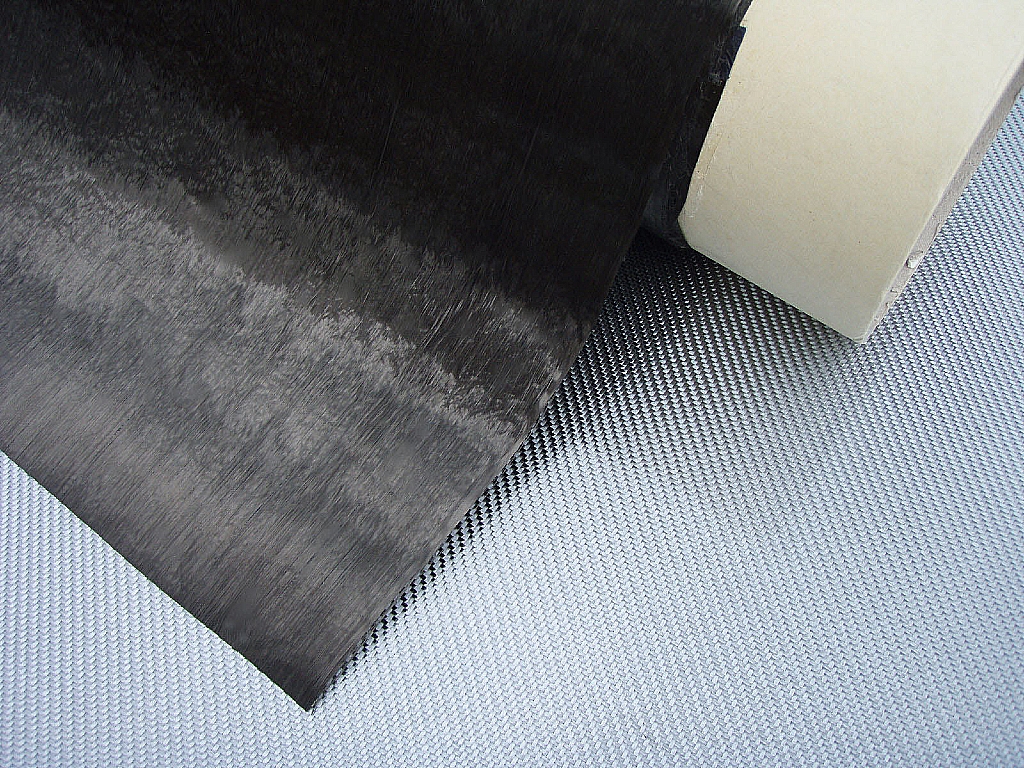

Высококачественное современное удилище, чтобы придать ему нужные рабочие характеристики, делают, как правило, из нескольких видов препрега («pre-preg», английское сокращение от «pre-impregnated composite fibres») — это углеродное полотно, пропитанное связующим (смолами), тот самый материал, непосредственно из которого и «крутят» удилища).

Разные части удилища имеют неодинаковые задачи, поэтому и материал для каждой из частей лучше применять особый. Например, вершинка удилища на рыбалке сильно гнется и для нее нецелесообразно использовать слишком жесткий и хрупкий углепластик из высокомодульных волокон. Комель, наоборот, не должен проваливаться, жесткость ему просто необходима.

Особая статья — стыки, с которыми всегда бывает много головной боли. Грамотно сделанный стык — визитная карточка высококачественного удилища.

Отношения с производителями препрега во многом определяются «весом» покупателя. Крупным покупателям легче разговаривать с поставщиками, они даже могут заказывать материал по своей спецификации, в то время как мелкие подчас бывают вынуждены довольствоваться «объедками с барского стола».

Покупателем обычно выступает завод-изготовитель удилищ. Вот вам еще один аргумент в пользу выбора «серьезного» завода.

Это страшное слово — ПРЕПРЕГ

Конечно, заводу недостаточно просто купить препрег, надо что-то с ним делать дальше. Из препрега выкраивают трапециевидные заготовки (нередко это целый набор кусков неправильной формы, из разного материала) и наматывают их на металлический «Дорн», повторяющий геометрию будущего удилища. «Дорн», точнее комплект дорнов, заводу тоже надо где-то заказать согласно спецификации для данного удилища.

Препреги (англ. pre-preg, сокр. от pre-impregnated — предварительно пропитанный) — это композиционные материалы-полуфабрикаты. Представляют собой листы тканых или нетканых волокнистых материалов, пропитанных неотверждёнными полимерными связующими.

Большая проблема заключается в том, что для работы с современными препрегами, отличающимися низким содержанием связующего, требуются специальные технологии и оборудование. Маркетологи придумывают для этих технологий красивые названия, например: «HVF, SVF, SHMR, MSG или UTC».

Одна и та же технология, применяемая на одном и том же заводе, может обозначаться на готовых удилищах по-разному, в зависимости от заказчика и от марки, под которой будут продаваться удилища, и даже от рынка (страны или группы стран). Но главное, что на старом оборудовании работать с новыми материалами нельзя. Нужны другие машины, позволяющие правильно намотать на дорн препрег с низким содержанием связующего.

Далее, препрег на дорне нужно обмотать технологической лентой с особо малым шагом: благодаря малому шагу намотки эта лента очень плотно и равномерно обжимает бланк. Такая операция обычно называется «Micro Pitch Taping». Для нее тоже нужна новая машина.

Наконец, при переходе на работу с «Low Resin» приходится менять и печи. Вложения немалые, и далеко не все заводы готовы сразу на них пойти. Удилище может быть выпущено на заводе, который в принципе работает и с «Low Resin», но сделано из стандартного, более дешевого препрега.

Поэтому если отношения с заводом формальные и знакомство шапочное, заказчику надо проявлять осторожность: «Соврут — не дорого возьмут».

Ну, а конечному потребителю, рыболову, разобраться в этих тонкостях и того сложнее.

Намотанный на дорн и обмотанный лентой препрег отправляется в печь. Температурные режимы печей не особенно афишируются. Прежде всего они зависят от типа связующего и лишь общих чертах они схожи. Как правило, в печи бланк сначала разогревается, причем связующее проникает «во все щелочки»; потом при более высокой температуре слои спекаются, а затем все остужают. Потом извлекается дорн, лента удаляется и хлыст отправляется на шлифовку и окраску, если они предусмотрены. Некоторые хлысты остаются нешлифованными.

Заводские инженеры в Корее и особенно в Китае обычно неплохо разбираются в вопросах, непосредственно касающихся производственных процессов, с которыми они имеют дело, но весьма смутно представляют себе свойства удилищ и законы физики, из которых эти свойства вытекают.

Забота о таких вещах ложится на конструктора

В идеальном случае конструктор или конструкторы есть у компании, заказывающей заводу удилища. На практике же чаще всего дело обстоит куда проще.

Многие европейские торговые дома, даже весьма именитые, не имеют своих конструкторов, и все их разглагольствования о «собственных конструкторских бюро, где собраны лучшие специалисты страны» — блеф!

Типичный дом состоит из пары-тройки директоров, бухгалтера, секретаря и склада со складскими рабочими, а также системы сбыта.

Директор, выступающий в роли снабженца, отправляется в Китай или в Корею. Если он сам плохо ориентируется в «китайских делах», то обращается к «агенту», или посреднику, который «помогает» ему найти подходящий завод, сводит с нужными людьми. На заводе ему показывают образцы продукции, которые были изготовлены по спецификации более компетентных клиентов или разработаны своими силами, обычно путем механического копирования известных моделей.

Гость из Европы, в рыбалке полный дилетант, тычет пальцем в понравившийся ему образец, и заводской дизайнер (у большинства европейских «ТД» нет даже своих дизайнеров) быстренько изменяет внешний вид удилища в соответствии с пожеланиями заказчика или же просто располагает на нем соответствующий фирменный логотип. Модель готова, все довольны.

Вернее почти все — для серьезного рыболова такое удилище, скорее всего, будет выглядеть вроде как макдональдсовский гамбургер на фоне настоящего обеда.

Есть еще один, средний путь …

Небольшие фирмы, в штате которых есть энтузиасты-рыболовы и которые занимаются производством специализированных снастей для местных условий ловли, сегодня имеют возможность, прилагая определенные усилия, получать высококачественную продукцию, работая напрямую с корейскими и китайскими заводами. Конечно, никакого КБ и даже просто конструктора-профессионала они позволить себе не могут, но ведь и удилища теперь очень редко создаются с белого листа.

Как правило, за основу берется уже существующая модель, и путем изменения геометрии и подбора материалов на ее основе делается что-то новое.

Но главное — чтобы он был заядлым рыболовом и энтузиастом своего дела, то есть буквально жил рыбалкой и созданием удилищ, вкладывая в них свою душу.

Для такой работы достаточно толкового сотрудника с широким кругозором, понимающего механику работы удилища, разбирающегося в современных материалах и технологиях и в нюансах корейской и китайской заводской «кухни».

Именно таких людей не хватает, как правило, европейским торговым домам, где почти все мыслят только процентами и где снасти — лишь один из способов заработать, точно такой же, как парфюмерия, кока-кола, презервативы и прокладки.

Как рождается удилище или спиннинг

Работа над новым удилищем начинается с замысла конструктора. Держа руку на пульсе рыбалки, он улавливает все изменения и чувствует, что требуется рыболовам в данный момент. Речь при этом идет не о массах (массам все равно, чем ловить, и для них существует ширпотреб), а о более притязательных и разборчивых людях, которые и составляют, собственно говоря, костяк национального рыболовного сообщества.

Конструктор видит, что существующие модели не могут удовлетворить многие из новых потребностей, и принимает меры:

работает над геометрией (длина удилища, толщина и структура стенок, конусность)

фурнитурой, подбирает препреги.

Этот процесс не останавливается никогда. В момент выхода новой модели ее преемница уже существует если не в виде образца, то, по крайней мере, в виде проекта.

На начальном этапе работы над удилищем конструктор выбирает завод, на котором будет осуществляться изготовление удилищ. Как правило, компания работает с несколькими заводами. В Корее и в Китае сейчас много предприятий, сильно различающихся между собой по уровню оснащенности и культуре производства. Некоторые специализируются на массовом производстве дешевой продукции, другие могут делать удилища очень высокого качества, но и цены у них выше. Соответственно, заказ на массовую модель будет размещен на одном заводе, а на модель высокого класса — на другом. Ну, и еще могут быть запасные варианты или поиски чего-то нового.

Дальше идет проработка геометрии хлыста и конкретный подбор препрегов по модульности волокна и количеству связующего. Немаловажны подбор фурнитуры и ее расстановка, тоже влияющие на рабочие качества удилища, но это далеко не главное. Очень непросто объяснить корейцам или китайцам, чего именно от них хотят, и проследить, чтобы все было выполнено согласно спецификации.

«Товарищи» на заводах, как правило, не любят отходить от своих стандартных вариантов и склонны саботировать указания притязательного заказчика.

Следующий этап — испытания образцов.

Опыт показывает, что без полноценных практических полевых испытаний сделать выдающуюся снасть практически невозможно. А такие испытания требуют времени и сил. По мере выявления недостатков в конструкцию нового удилища вносятся изменения, потом приходят новые образцы…

Как все это не похоже на простой вариант, когда, катясь по пути наименьшего сопротивления, заказчики просто выбирают на заводе что-то готовое и запускают в серию под своей маркой!

А ведь в конечном счете каждому выстраданному удилищу, на создание которого столько всего затрачено и в которое вложена частичка души разработчика, придется конкурировать на рынке со стандартными, бездушными «палками» конкурентов, на вид мало чем от него отличающимися. Пока там еще народ раскусит, что к чему…

Выводы:

Итак, что мы имеем в сухом остатке?

1. Все разговоры о марке и модульности углеволокна («А какой тут уголь? «IM12»? Нет? А вот у них «IM12»!») — пустая трата времени и спровоцированы недобросовестными маркетологами.

2. Знание марок использованного препрега (а эта информация редко афишируется) позволило бы рыболову с достаточным кругозором составить некоторое представление об удилище. Но такой рыболов поймет все и так, взяв удилище в руки.

3. Хорошее удилище — это не сверхдорогое углеволокно и даже не самый лучший препрег, а грамотно, целесообразно выбранные материалы, геометрия и фурнитура плюс достаточно высокая культура производства. При этом препрег и фурнитура не обязательно должны быть самыми дорогими, они лишь должны отвечать задачам, стоящим перед удилищем.

4. Стоит обратить внимание на производителей, действительно занимающихся разработкой удилищ под наши условия , а не ставящих свое клеймо на стандартную китайщину/корейщину. Причем следует учитывать профиль производителя (спиннинг, поплавочная удочка, донная удочка): специализируясь на чем-то одном, некоторые фирмы имеют несколько непрофильных моделей «для ассортимента», и эти модели редко оказываются выдающимися.

5. В конечном счете, лишь на рыбалке можно понять, подходит тебе снасть или не подходит. Если нет возможности попробовать модель в деле перед покупкой, то приходится прислушиваться к советам тех, кому доверяешь. Некоторые компании проводят фестивали и демонстрации продукции в рамках соревнований, чтобы потенциальные покупатели могли испытать их удилища на водоеме: «Молодцы»!