- Изготовление самодельных блесен штампом, изготовление штампа, отливка пуансона и матрицы, штамповка блесен.

- Изготовление самодельных блесен штампом, изготовление штампа, отливка пуансона и матрицы, штамповка блесен.

- Отливка пуансона и матрицы для изготовления самодельных блесен штампом.

- Изготовление самодельных блесен методом штамповки.

- Как и из чего сделать лепесток вертушки

- Лепесток для блесны штамп

- Лепесток для блесны штамп

Изготовление самодельных блесен штампом, изготовление штампа, отливка пуансона и матрицы, штамповка блесен.

Кроме самодельных блесен изподручных материалов, их можно еще изготавливать штампом, создав свою форму для штамповки. Хотя сам процесс изготовления такой формы достаточно трудоемок, он себя вполне оправдывает, так как с помощью описанной технологии можно сделать любое количество прекрасных самодельных блесен, аналогичных вашим любимым.

Изготовление самодельных блесен штампом, изготовление штампа, отливка пуансона и матрицы, штамповка блесен.

Штамп для самодельных блесен изготавливается следующим образом. Берется прямоугольный кусок мягкого дерева, напримерсосновой доски. К его концу шурупами через отверстия для заводных колец крепится блесна, естественно, без них. Далее следует обвести карандашом контур блесны. Теперь можно открутить блесну и из дерева сделать конус, к которому потом с одной стороны опять прикрутить блесну. С другой стороны следует прикрутить рейки из дерева.

Свободное пространство между блесной и деревом, а также все щели и неровности на конусе замазываются пластилином, а конус и блесна смазываются литолом или какой-нибудь другой смазкой. Делается это для того, чтобы модель не прилипала к гипсу.

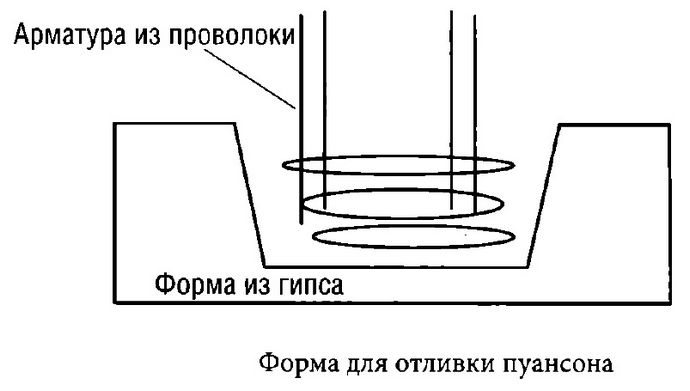

Пустая коробка подходящего размера заливается жидким гипсом. Конус модели погружается в нее так, чтобы рейка опиралась на края коробки. Обратите внимание, что от поверхности блесны до дна коробки желательно оставить 2—3 см. Хорошо в гипс положить тонкую проволоку — арматуру для прочности формы. После отвердения гипса конус можно удалить — форма для отливки пуансона готова.

Блесну можно снять, очистить отсмазки и пластилина и снова использовать на рыбалке. Полученная гипсовая форма смазывается литолом, изготавливается арматурный каркас из проволоки. Концы проволоки длиной 10—15 см обрезать не нужно — позже они будут использованы для крепления.

Отливка пуансона и матрицы для изготовления самодельных блесен штампом.

Полученную форму нужно залить гипсом. После отвердения готовый гипсовый конус удаляется — для этого и используются оставленные концы проволоки. Если вы все сделали правильно, то форма для отливки матрицы готова. Теперь, если необходимо, можнопрочистить следы шурупов, которыми крепилась блесна при изготовлении модели.

Отливка пуансона проста — гипсовая форма заливается алюминиевым сплавом. Первая отливка обычно получается плохо — пока гипсовая форма не нагрелась. Гипс выдерживает 4—5 отливок, из которых можно выбрать пуансон нормального качества.

Для отливки матрицы беретсяжелезная посуда, сверху накладывается рейка из железа, к которой с помощью свободных концов проволоки крепится гипсовый конус. Необходимо следить, чтобы крепление было параллельно рейке. Форма заливается алюминиевым сплавом. Обычно уже вторая отливка получается достаточно качественной.

Края получившейся матрицы обычно закруглены, и их можно подчистить острым резаком. Пуансон же необходимо обработать напильником, чтобы входил в матрицу. Алюминий довольно легко обрабатывается.

Металлургия в описываемом методе — самое сложное. Все остальное можно сделать в домашних условиях, а вот расплавить алюминий в домашних условиях трудновато — слишком высока температура плавления. Но, поискав, вы наверняка сможете найти мастерскую, где вам помогут с этой проблемой. Алюминиевое сырье для производства такой матрицы — старые блоки цилиндров и поршни от мотоциклов. Можно повторно использовать и отбракованные матрицы.

Изготовление самодельных блесен методом штамповки.

После того как вы изготовили матрицы для штамповки, изготовление самих блесен не представляет никакой сложности. Сначала изготавливается шаблон, по которому вырезается заготовка блесны. Заготовка вкладывается в матрицу, накрывается пуансоном, и одного удара тяжелого молотка для изготовления блесны вполне достаточно.

Блесны штампуются из меди и латуни толщиной до 2,5—3,0 мм. Таким способом можно изготавливать и двухсторонние биметаллические блесны. Заготовки штампуются отдельно, потом сверлятся и скрепляются двумя заклепками. Форма готовой блесны корректируется окончательной штамповкой.

По материалам книги «Рыбацкие снасти и охотничье снаряжение своими руками. Изготовление и ремонт».

Сторожев Константин.

Как и из чего сделать лепесток вертушки

Здравствуйте, друзья и читатели канала Секреты Рыболова!

В прошлой статье я вам рассказал и показал, как сделать рабочую и уловистую вертушку своими руками. А сегодня я научу вас делать лепестки для своих блесен .

Несмотря на кажущуюся сложность, это не очень трудоёмкая операция . Она не требует большого оснащения. И любой человек с более-менее прямыми ручками способен её сделать.

Для изготовления лепестков нам понадобятся полоски металлов толщиной примерно 0,4 – 0,7 мм. Отлично подойдут латунь, медь, нержавейка . Неплохие рабочие блёсны получались у меня из оцинковки и даже из консервной банки. Но категорически не подходит для этих целей алюминий. Он слишком легок и лепесток из него не заводится.

Возникает вопрос, где брать материал для изготовления . Каждый решает эту задачу по-своему. Со временем вы сможете без труда видеть вокруг потенциальные источники металла для блесен.

Даже старый нержавеющий чайник снабдит вас металлом для вертушек на несколько сезонов вперед. А на первых порах я приобретал отрезки цветмета на рынке и спрашивал у друзей и знакомых. Периодически и сейчас так поступаю.

Дальше для изготовления вам понадобится шаблон лепестка . У меня со временем скопился набор шаблонов, скопированных с хорошо зарекомендовавших себя вертушек. Но можно сделать такой шаблон и самому.

Так уж случилось, что моей самой любимой вертушкой является блесна с лепестком типа Лонг . Она устойчиво работает на течении и в стоячей воде, против потока воды, поперек и вниз по течению. Поэтому в основном я делаю такие лепестки.

Их легко делать, легко настраивать и, как я уже упомянул, они устойчиво работают и стабильно ловят рыбу . Если мне нужна блесна с более широким углом отклонения лепестка, то я просто делаю немного более широкий лепесток и делаю на нем штамповку меньше, чем на обычном лонге.

Более подробно узнать какой должна быть рабочая вертушка можно в моей первой статье на канале.

Далее всё просто. Накладываем шаблон на металл и обводим его маркером. Маркер выбирайте потоньше. Я для фото взял толстый, чтобы вам было лучше видно.

Вырезаем ножницами по металлу заготовку будущего лепестка уловистой блесны. Не переживайте, что заготовка выходит немного гнутой и кривоватой. При дальнейшей обработке вы всё исправите.

Лепесток для блесны штамп

Изготовление вращающейся блесны.

Устройство его хорошо видно на рис. 2.

Из полоски листовой бронзы, меди, латуни, мельхиора толщиной 0,3 миллиметра штампую заготовки для будущей блесны.

По шаблону очерчиваю иглой контур лепестка и ножницами по металлу аккуратно вырезаю его, края зачищаю надфилем.

Для правильного вращения лепестка он должен быть строго симметричным относительно продольной оси.

Переднюю часть лепестка изгибаю вниз под углом 30 градусов, заднюю — вверх под углом 45 градусов.

Грузило отливаю в форме из алюминиевых или дюралюминиевых пластин, в которых стальным шаблоном под прессом выдавливаю отверстия нужной формы.

В обеих половинках просверливаю литник, выпор и канавку для рояльной проволочки диаметром 0,5 миллиметра и длиной 10—12 сантиметров.

Для удобства совмещения обеих половинок формы в противоположных углах одной из пластин высверливаю два отверстия, в которые запрессовываю направляющие штырьки из гвоздя диаметром 5 миллиметров.

Во второй пластине сверлю симметрично два отверстия. Половинки скрепляю скобой из латунной или дюралевой фольги толщиной 0,3—0,4 миллиметра.

Заложив проволоку в канавку, заливаю в литник расплавленный свинец и получаю затем грузило на проволоке.

На один конец проволоки надеваю бусинку и лепесток и круглогубцами загибаю малую петлю для крепления к леске.

На противоположном конце из проволоки выгибаю застежку для тройника. Рисунки 5 6

Блесна «Чайка» весит 5—6 граммов, рассчитана для безынерционной катушки с леской 0,22—0,25 миллиметра.

У стойчивое вращение лепестка и необходимый угол его отклонения от оси не всегда достигаются не только в самодельных, но и фабричных блеснах.

Я попытался избавиться от этого дефекта.

В блеснах сделал небольшое усовершенствование.

Взял два пишущих узла от шариковых ручек, один приспособил для упора вместо бусинки, а из второго сделал втулку, которую наглухо впаял в отверстие лепестка.

Лепесток с втулкой надел на стальную ось блесны. Форма лепестка не влияет на его вращение.

При такой конструкции лепесток запускается сразу же и устойчиво вращается в любом диапазоне скорости проводки. Угол отклонения лепестка может быть выбран по вашему усмотрению.

Лепесток для блесны штамп

Вашему вниманию предлагается описание конструкции относительно несложного штампа для вырубки и штамповки лепестков вращающихся блесен из листового материала. Для работы с данным штампом используются слесарные тиски или другое приспособление, создающее необходимое для деформации листового материала усилие. Данная конструкция штампа, применима для штамповки большинства типов колеблющихся блесен из материалов толщиной до 2,5 мм, но при этом необходимо соответствующим образом подобрать геометрию отдельных элементов штампа и использовать его совместно с более мощным прессом. Используя идеи, заложенные в конструкцию данного штампа можно изготовить высокопроизводительный штамп для штамповки коронок для мормышек и зимних блесен.

В основу конструкции данного штампа положен принцип вырубки, позаимствованный из конструкции большинства компостеров автобусных билетов.

|

Конструктивно штамп состоит из прямоугольного железного основания (1) с впрессованными в него по углам железными направляющими штифтами (2). Выступающие концы штифтов (2) имеют форму, близкую к сферической, для упрощения сборки штампа. По этим направляющим штифтам в процессе работы передвигается стальная пластина-вырубка (3). Размеры диаметров направляющих штифтов и отверстий в пластине-вырубке под них выбираются с минимальной разницей для обеспечения параллельного перемещения пластины-вырубки в процессе работы. На одной из граней основания (1) и пластины-вырубки (3) сделаны углубления (8) являющиеся ключом, позволяющим не перепутать положение этих элементов конструкции при сборке приспособления. По центру основания (1) жестко закреплен стальной пуансон (4) торцевая поверхность которого выполнена в виде профиля штампуемого лепестка, а в пластине-вырубке (3) сделано соответствующие отверстие, в которое может входить пуансон с минимальным зазором. Пластина-вырубка (2) после ее изготовления подвергается термообработке для увеличения ее механической прочности, особенно в области режущих кромок отверстия под пуансон. В пуансоне (4) имеется технологическое отверстие (5), в которое при работе со штампом вставляется штифт кондуктора (6). На этот кондуктор в процессе работы штампа надевается листовая заготовка (9) и тем самым обеспечивается стабильное положение отверстия под дужку крепления лепестка блесны (при этом удается исключить такие трудоемкие технологические операции, как разметка отверстия на готовом лепестке и его изготовление). С двух сторон от пуансона (4) к основанию (1) приклеены два прямоугольных элемента из пористой резины (7), служащие для первоначального прижатия листовой заготовки (9) к пластине-вырубке (3) и для поднятия этой заготовки над пуансоном после вырубки.

Для штамповки лепестков сначала подготавливается листовая заготовка из нужного материала. Заготовка представляет из себя длинную пластину с шириной, большей чем максимальная длинна требуемого лепестка, но меньшей, чем свободное расстояние между направляющими штифтами (для возможности свободного перемещения заготовки относительно собранного штампа). В заготовке на расстоянии, немного большем, чем ширина лепестка заранее сверлятся отверстия нужного диаметра под дужки крепления лепестка. Заготовка вставляется в собранный штамп и надевается одним из этих отверстий на штырь кондуктора (6). Сверху заготовка фиксируется небольшим нажатием на пластину-вырубку и штамп с заготовкой помещается между губок слесарных тисков. При сжимании штампа в тисках подвижная пластина-вырубка начинает прижимать заготовку к пуансону и в первый момент происходит вытяжка по его форме листовой заготовки, а потом и ее обрезание. При снятии нагрузки заготовка вместе с пластиной-вырубкой отходит от пуансона, а вырубленный лепесток временно остается в отверстии пластины-вырубки. Штамп извлекают из тисков, слегка приподнимают пластину-вырубку, смещают заготовку до фиксации следующего отверстия на кондукторе и снова помещают в тиски. Процесс повторяется….

Для безотказной работы штампа и снижению к минимуму деформации его отдельных элементов в процессе долговременной работы необходимо минимизировать геометрические размеры его отдельных составляющих. Исходными размерами служат размеры образца штампуемого лепестка – его длинна (a), ширина (b), глубина штамповки (c) и диаметр отверстия под дужку крепления (d). Размеры элементов штампа можно определить следующим образом:

- Толщина основания штампа – 5-6 мм

- Диаметр направляющих штифтов – 8-10 мм

- Длинна и ширина пуансона и размер отверстия в пластине-вырубке под него – определяется размерами (a) и (b).

- Расстояние между центрами направляющих штифтов = размер (a) + диаметр штифта + 10 мм (припуск на обработку)

- Диаметр отверстия под штифт-кондуктор и диаметр самого штифта-кондуктора – в соответствии с размером (d)

- Ширина наклеек из пористой резины – 15 мм

- Ширина основания штампа не менее, чем размер (b) + 35 мм

- Высота пуансона = размер (c) + мах толщина используемых листовых заготовок + 3 мм

- Толщина наклеек из пористой резины = высоте пуансона + 3 мм

- Толщина пластины-вырубки = размер (c) + мах толщина используемых листовых заготовок + 1,5 мм

- Длинна направляющих штифтов = толщина наклеек из пористой резины + мах толщина используемых листовых заготовок + толщина пластины-вырубки + 0,5 диаметра направляющих штифтов

- Остальные размеры не являются столь критичными и выбираются из соображения практической целесообразности, например чтобы набор штампов под лепестки разных видов имел одинаковую длину и ширину оснований….

- Нижнюю (режущую) сторону пластины-вырубки обязательно подвергнуть термообработке после ее изготовления. Верхняя (не рабочая) сторона не столь критична с точки зрения механической прочности.

- Верхнюю часть пуансона (особенно его режущие кромки) тоже желательно закалить…

- Если размер губок применяемых для штамповки слесарных тисков не позволяет осуществить полное сжатие пластин штампа то надо сделать дополнительную накладку из текстолита соответствующей толщины аналогичную по форме пластине-вырубке и в процессе штамповки размещать ее над пластиной-вырубкой. Требования к отверстиям под направляющие штифты и под пуансон в этой дополнительной накладке минимальны – надо, чтобы они были больше, чем соответствующие отверстия в пластине-вырубке.

- При изготовлении штампа для мелких лепестков или для коронок для мормышек или зимних блесен механические нагрузки на отдельные элементы конструкции штампа будут значительно ниже и такие элементы конструкции, как основание и направляющие штифты можно изготовить из более доступных и легкообрабатываемых материалов, например из латуни.

В заключении хочу отметить, что производительность данной конструкции штампа довольно высокая (учитывая ручной характер процесса штамповки). Так, например, на штамповку одного лепестка в среднем требуется около 10 сек.

Надеюсь, что идеи, заложенные в данной конструкции, помогут вам сделать штамп под ваши нужды и облегчат процесс домашнего изготовления рыболовных приманок.