Карбоновые удилища. Вся правда о карбоне

1 мин

В последнее время, как только заходит речь об удилищах, сразу же вспоминают про различные аббревиатуры, которые характеризуют карбон, из которого сделаны удилища. 1К, 2К, 3К. «Это удилище из высокотехнологичного карбона», «Высококачественный карбон, делает удилище..», «Карбон, из которого сделан бланк, отвечает самым высоким требованиям» и так далее, и так далее. А что же скрывается за всей этой маркетинговой терминологией?

Что такое карбон?

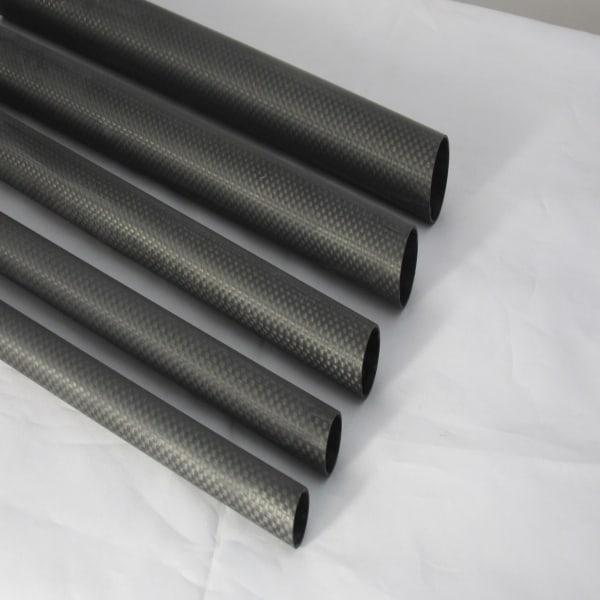

Карбон — углерод, представляющий собой полимерный композиционные материал из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных смол. Отличается высоко прочностью и малой массой. Зачастую гораздо прочнее стали, но в разы легче. По удельным характеристикам превосходит многие высокопрочные стали.

Но отойдем в сторону от точных определений. Самое главное, что вы должны понимать в карбоне, что его на самом деле существует два вида: чистое углеродное волокно (оно же carbon fiber) и углепластик (полимер, усиленный углеродным волокном — carbon fiber reinforced polymer). Оба этих материала в быту называют карбоном, что, в конечном итоге, привело к тому, что понятия стали путать между собой.

Практически весь карбон, из которого делаются удилища получается из полиакрилонитрила (сокращенно ПАН) при помощи окислительного пиролиза и последующей обработки в инертном газе. Нити углерода получаются очень тонкие (ориентировочно 0,005-0,10мм в диаметре), сломать их очень просто, а вот порвать очень сложно. Из этих нитей и сплетаются ткани, из которых затем делаются бланки для удилищ.

Почему карбон так удобен для производстве удилищ?

Использование карбона позволяет достигнуть высокой прочности удилища, жесткости, при очень малом весе. Дело в том, что карбон является материалом, механические свойства которого зависят от направления волокон. Комбинируя их в различных направлениях, можно добиваться оптимальных характеристик различных изделий, будь то удилища или любое другой изделие. То есть, характеристики бланка зависят напрямую от того плетения, на которое пал выбор разработчиков удилища. Карбон позволяет добиться практически любой формы изделия, именно поэтому у инженеров куда больше возможностей и свободы в создании «идеального» удилища.

Из какого карбона лучше всего покупать удилища?

Это очень сложный вопрос. Определить на глазок что за карбон перед вами очень тяжело. Производители могут написать всякое. Единственный совет, который точно можно дать — это избегать различных дешевых «трехкопеечных» бланков непонятного производства. Остается только гадать откуда производитель берет этот материал. А самое главное, большинство рецептов карбонового волокна являются частной собственностью (запатентованными) и просто так ни одна фирма не расскажет вам состав.

Точно так же не стоит доверять различным рекламным лозунгам, что такая-то компания использует «особенный», «исключительный», «высокотехнологичный» и так далее карбон. Правда состоит в том, что две трети мирового рынка по производству карбона принадлежат трем японским фирмам — Toray (30%), Mitsubishi (18%), Toho (18%). За ними расположились такие фирмы, как венгерская Zoltek (17%), немецкая Hexcel (7%), американская Cytek (3%), на всех остальных приходится в общей сложности еще 6%.

Всего в год производится порядка 43,5 тысяч тонн карбона. Из них 41% — потребляет авиация, космическая и военные промышленности. 17% — спорт, 12% — строительство 12% — различные нужды, по 5%-6% автомобилестроение, гражданская инженерия и так далее. Не будем тонуть в цифрах.

Важно, что из всего оборота на спорт, рыбалка забирает не более 2-3%. Теперь вдумайтесь — если вы владеете инфраструктурой, позволяющей исследовать новые виды карбоновых волокон, чем вы займетесь — производством деталей для космической промышленности или для удилищ? Будете работать с 41% рынка или сосредоточитесь на двух процентах даже не от общего рынка, а от 1/5 этого рынка? Ответ очевиден, поэтому искренность заявлений производителей рыболовных аксессуаров касательно «уникального карбона» вызывает большие подозрения. Мы не беремся утверждать, правда это или нет. Мы просто даем пищу для размышлений.

Характеристики карбона

При получении карбона из поликарилонитрила, под микроскопом полученная нить будет напоминать ствол дерева. Плотный в центре, с шероховатой корой снаружи. Если продолжать очищать нить от «коры», то получится нить меньшего диаметра, но большей плотности. Соответственно на одну и ту же единицу площади поместится большее количество таких нитей, что позволит добиться не меньшей жесткости, но гораздо уменьшить вес. Производство таких тонких волокон сопряжено с большими издержками, потому что волокно получается хрупким и использовать его необходимо с большой осторожностью.

Отсюда и высокая стоимость такого карбона. Однако очень эластичный карбон является очень хрупким материалом. Поэтому инженером постоянно приходится ломать голову, чтобы найти оптимальный баланс между прочностью и эластичностью. Это достигается уже при помощи рецепта карбонового волокна, в котором комбинируют несколько слоев карбона с различными характеристиками. Каждая такая комбинация и есть главная тайна и секрет любого удилища, да и просто изделия.

Теперь стоит поговорить о самых наших любимых характеристиках — 1К, 2К, 3К, которыми часто маркируют карбон. Подобная маркировка относится к плетению углеродного волокна. Нити собирают в полоски и эти полоски переплетают друг с другом. 1К означает, что в полосе 1000 нитей, 2К — 2000 нитей, а 3К — 3000 нитей. На самом деле эта характеристика никаким образом не является признаком тех или иных свойств самого волокна. Важно не количество нитей в полосе, а то, каким образом плетутся эти полосы, и из какого состава-рецепта сделаны волокна. А это уже зависит от производителя.

Вернемся к мировому рыболовному рынку!

Здесь все сурово. Подавляющее большинство удилищ, которые сегодня продаются в магазинах изготовлены в Азии, на фабриках, каждая из которых обслуживает сразу несколько брендов. Современные бренды, причем не только в рыболовной индустрии, в большинстве своем являются самыми настоящими маркетинговыми и инженерными центрами, но не производителями.

Они заключает контракты с так называемыми Original Equipment Manufactures, если говорить по-русски, посредниками, отсылают им дизайн и желаемые характеристики, которые они хотят получить на выходе, а уже OEM несет ответственность за производство. Такие фабрики отправляют готовые удилища, на которых стоит Made in China, или же могут отправить удилище, которое будет еще доведено до ума. Во втором случае вы можете зачастую видеть заветные Made in UK, Made in Germany и так далее.

Вполне распространенная практика, когда сразу несколько компаний работает с одной и той же фабрикой. Но также и бывает масса случаев, когда один бренд работает с несколькими OEM, когда хочет производить несколько видов удилищ.

Но это вовсе не означает, что вас обманывают. Как раз нет. Ведущие бренды отдают процесс производства карбоновых удилищ в руки профессионалов, которые занимаются только плетением карбоновых волокон и изделиями из карбона. Конечно, это все стоит денег, и увеличивает цену исходного продукта. Теперь представим ситуацию, когда вы покупаете вроде бы карбоновое удилище, которое стоит ну совсем дешево.

Сразу можете убрать отсюда работы по инженерным расчетам и дизайнеров. Вам просто продают готовую, стандартную заготовку, уберите затраты на маркетинговые исследования и сертификацию производства (самый главный признак отсутствия контроля качества) и так далее.

Репутационные риски заставляют известные бренды подходит крайне ответственно к вопросу качества, тогда как никому неизвестные производители подобных рисков вообще не имеют. Ну закрыл ты эту фирму, открыл завтра новую. Вот и все дела. Вы никогда не узнаете какие конкретно материалы были использованы, какая смола, что ожидать от удилища. Если вы считаете данный риск оправданным низкой ценой, конечно, покупайте. Но разве много у нас людей осознают эти риски? Надеемся, что после прочтения данной статьи, их число хотя бы немножко увеличится.

Полное или частичное копирование без согласования с редакцией портала запрещено

Из чего сделан спиннинг (Часть 1) — Мифы о графите!

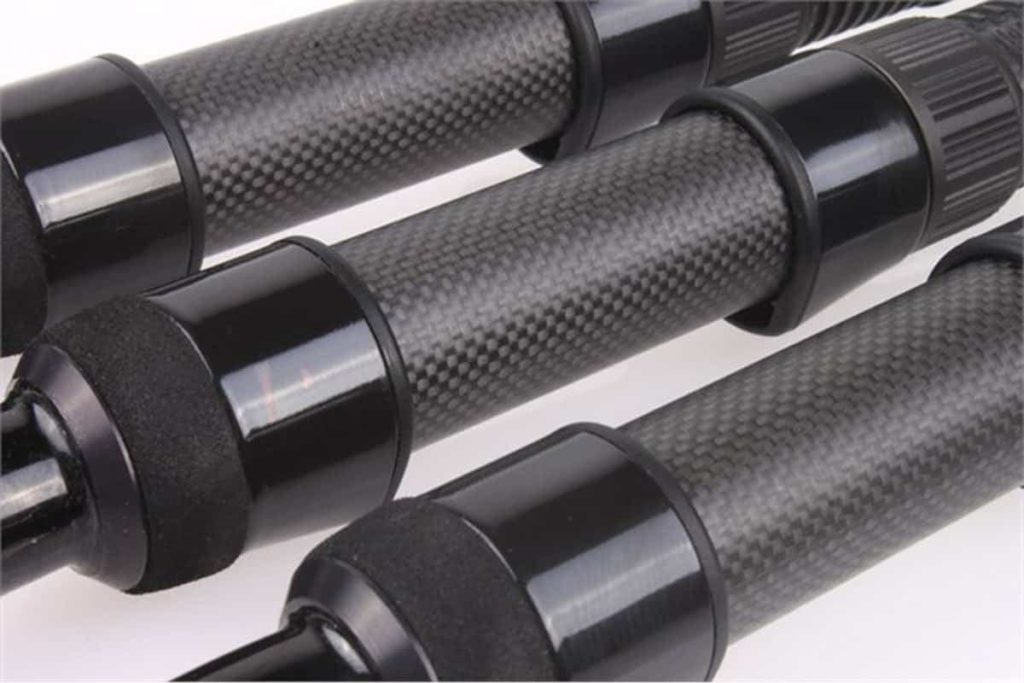

Много мифов родилось вокруг «сердца» спиннинга — его бланка. Вообще по сути, бланк это и есть удилище, а всё остальное типа колец, катушкодержателя и украшательств, это всего лишь навесная мешура которую можно поменять, ведь именно бланк удилища даёт основные параметры конечного продукта.

В текущей статье, мы отбросив маркетинговые уловки разоблачим мифы про графит (карбон) в «удочкостроении», и ознакомится с технологией изготовления бланков.

IM7, IM10, IM12, 40tonn, TORAY40, HMC — Из чего должен быть спиннинг, и какой карбон лучше?

Многие производителя пишут много разного на своих бланках и рекламных буклетах. Последнее десятиление вообще наблюдается гонка маркетологов в «увеличении» модульности карбона. Так что-же это такое?

Давайте для начала немного углубимся в мат. часть:

HM — Высокий модуль. Это более жесткое волокно с модулем упругости при растяжении выше 50 Msi.

IM — ромежуточный модуль упругости волокна среднего класса модуль упругости волокна в 40 до 44 Msi диапазоне Msi.

Msi — Модуль упругости при растяжении:

Когда графитовый стержень натянут, он становится длиннее — вытягивается. Модуль упругости при растяжении рассчитывает, сколько времени он продержится при приложении определенной нагрузки. Единицы, как правило, миллионы фунтов на квадратный дюйм.

(10 6 фунтов на кв. Дюйм) — Гига Паскали (гПа). Более высокие числа указывают на материалы, которые не растягиваются так сильно, как другие при одинаковых условиях растягивающей нагрузки.

И так, из определений мы видим, что во первых удилища делают не только из высокомодульных графитов, а в большинстве своём (учитывая массовый рынок и стоимость сырья) из среднемодульных графитов.

В чём разница между ними, и какие свойства определяет модульность и Msi? Все эти пресловутые тонны, указывают на прочность материала, а следовательно конечного продукта — чем выше модульность исходного волокна, тем оно жестче, но при этом легче. Стоимость среднемодульных материалов заметно ниже высокомодульных. При определенных уровнях модульности, высокомодульные графиты по прочностным свойствам проигрывают среднемодульным, что отражено на схеме:

Так же данные свойства отображаются в сравнительной таблице материалов основных производителей:

А как из карбона делают спиннинги?

Стоит понимать, что само исходное сырье не даёт нам по сути ничего, ведь сами бланки делаются сейчас из так называемых Препрегов (Prepreg) — специальных карбоновых (углеродных/графитовых)тканей, которые предварительно пропитаны смолой. Именно из таких вот тканей сначала «шьют» а потом «запекают» наши с вами спиннинги.

Препрег — это идеальный композитный материал. Термореактивная смола отверждается при повышенной температуре, проходит химическую реакцию, которая превращает препрег в твердый конструкционный материал, который очень прочный, термостойкий, исключительно жесткий и очень легкий.

В начале 1980-х препреги считались специальные материалы, на которые приходится около 5% дизайн самолета и используется только для некритических вторичные структуры. Сегодня препреги базовый уровень для основных конструкций самолетов и составляют более 50% планера Airbus A350 XWB и Boeing 787. Рост в аэрокосмической и других отраслях, включая ветряную энергетику, автомобильные, спортивные товары и промышленную технику так же способствовала применению препрегов.

Препреги производит ограниченное число компаний в мире, поэтому дешёвого высококомодульного сырья на рынке не существует. Ниже на распределение препрегов по отраслям (продажи за год):

И тут стоит сразу внести ремарку — промышленность в данном случае это и автомобили, и спортивный инвентарь (лыжи, сноуборды) и прочее прочее прочее. Доля рыболовной продукции тут мала, поэтому какие-то отдельные разработки это всегда маркетинговый ход, рассчитанный на обывателя. Конечно, крупные производителя могут себе позволить заказать препреги с определенным плетением например, но не более того.

И так в первую очередь важны препреги — исходные материалы для «сшивания». В хороших спиннингах, для получения заданных параметров производители использую сразу несколько видом препрегов, отличающихся как модульностью исходного сырья, так и плетением ткани, от которого зависят прочностные свойства готового бланка не в меньшей степени, чем от пресловутого модуля графита.

Препреги доставляются на производство в рулонах, где уже работники нарезают из рулонной ткани заготовки, очень часто не «правильной» формы, чтобы потом наложить эти ткани в определённом порядке на железный конус, называемый дорном. Этот самый дорн представляет из себя эталон будущего бланка, т.е. его геометрические параметры, которые мы должны получить на выходе с завода. Чем выше культура производства, тем качественнее хранятся дорны, тем чаще они меняются в ввиду естественного износа! Для правильной намотки раскроенного препрега на дорн, должны быть специальные современные машины, совершенно отличающиеся от аналогичных машин для среднемодульных графитов. Всё это требует определённых вложений, которые заметно выше, нежели затраты необходимые для производства из среднемодульных тканей.

В печь!

Заканчивается процесс формирования бланка в печи — готовый и склеенный бланк, не снимая с дорна, отправляется на «выпекание». В чём смысл данной процедуры — связующие смолы спекаются и получается монолитный бланк, с интересующими нас характеристиками.

Тут как раз кроется еще один момент — разные по модулю карбоны, спекаются при разных температурах, что так же добавляет с себестоимости! Среднемодульные графиты можно спекать при 70-90 градусах по цельсию, высокомодульное сырьё запекается при температурах 130-150 градусов.

Производства имеющие современное оборудование сейчас есть во всём мире, основные же производства расположены в Корее, Китае и Малайзии. При том, что и старых производств там тоже очень много, но страна производства в современном мире никого волновать и смущать не должна, т.к. себестоимость например производства в японии в 2-3 раза выше чем в указанных странах, и сами японцы для внутреннего рынка уже тоже размещают производства в более «дешёвых» странах.

Нано, ультра, супер мега технологии прозводителей.

Писать подробно в данном блоке не будут — тут достаточно пояснить, что многие из указанных мега технологий, это или технологии производителя препрега, или наименование технологического процесса. При этом у произведенных на одном и том же заводе спиннингов, но под разными марками, эти самые тех.процессы будут называться по разному.

Единственно, на что я бы обращал внимание — это технологии усиления и армирования бланков. Тут и кевлар, и прочие материалы. Всё сильно различается от бренда к бренду, и реально имеет значение для усиления прочностных свойств.

Выводы.

Поэтому можно придти к нескольким простым выводам зная вот эту простую информацию:

ВЫВОД 1: Нельзя сделать «правильный» строй современного удилища используя только один тип карбонового сырья. В современном удилище чаще всего применяют несколько типов волокна, и среднемодульное и высокомодульное, для оптимального баланса и достижения как необходимого строя, так и прочностных характеристик. Выбирать удилище по модульности графита это пустая трата времени и денег.

ВЫВОД 2: Лёгкий вес при низкой цене, скорее всего, сигнализирует нам о том, что при производстве спиннинга использованы дешевые материалы, а следовательно уменьшена толщина стенки бланка, и по итогу снижена прочность.

ВЫВОД 3: Хорошее удилище, это своеобразный сплав как типа используемого сырья, уровня и культуры производства, так и инженерной мысли, заложенной в разработку удилища. И не важно в какой стране оно сделано!

ВЫВОД 4: Рыбалка штука спорная, и самый лучший критерий для выбора это всегда ваши ощущения: нравится не нравится, подошло не подошло!

Удачных уловов! Подписывайтесь, чтобы ничего не пропустить!